不銹鋼壓力管道的可靠性首先取決于其設計、制造和安裝的質量,但如果由于操作不當或維護不力,往往會引起管道失效而降低其使用性能和周期,甚至引發事故。由此可見,不銹鋼壓力管道的安全可靠性與使用的關系很大,使用單位需不斷強化工藝指標和工藝紀律,落實崗位責任制,認真執行巡回檢查,這樣才能保證壓力管道的使用安全。操作人員應熟悉本崗位壓力管道的技術特性、系統結構、工藝流程、工藝指標和可能發生的事故及應對措施,并要做到“四懂三會”,即要懂原理、懂性能、懂結構、懂用途和會使用,會維護保養、會排除故障。

一、工藝(yi)指標的控制

1. 操(cao)作壓力(li)和操(cao)作溫度(du)

操(cao)(cao)作(zuo)(zuo)(zuo)壓(ya)(ya)力(li)和操(cao)(cao)作(zuo)(zuo)(zuo)溫度(du)(du)是(shi)不銹(xiu)鋼壓(ya)(ya)力(li)管(guan)(guan)道使用(yong)過(guo)(guo)程(cheng)兩個最重要的(de)(de)(de)工(gong)藝(yi)控制(zhi)(zhi)指標,是(shi)管(guan)(guan)道設(she)計(ji)、選材、制(zhi)(zhi)造和安裝(zhuang)的(de)(de)(de)主要依據。只有(you)在安全(quan)操(cao)(cao)作(zuo)(zuo)(zuo)規程(cheng)中規定的(de)(de)(de)控制(zhi)(zhi)指標內運行,才能(neng)保(bao)證不銹(xiu)鋼管(guan)(guan)道的(de)(de)(de)使用(yong)安全(quan)。操(cao)(cao)作(zuo)(zuo)(zuo)壓(ya)(ya)力(li)和操(cao)(cao)作(zuo)(zuo)(zuo)溫度(du)(du)的(de)(de)(de)控制(zhi)(zhi)要點是(shi)保(bao)證管(guan)(guan)道不超過(guo)(guo)最高工(gong)作(zuo)(zuo)(zuo)壓(ya)(ya)力(li)和極限工(gong)作(zuo)(zuo)(zuo)溫度(du)(du)。超溫超壓(ya)(ya)將(jiang)導致(zhi)管(guan)(guan)壁應力(li)值的(de)(de)(de)增加(jia)或材料機械強度(du)(du)的(de)(de)(de)下(xia)降,尤其是(shi)在焊縫和法蘭、彎頭、閥門、異徑(jing)管(guan)(guan)等幾何結構不連續處(chu)的(de)(de)(de)局部應力(li)和峰值應力(li)會大幅度(du)(du)增加(jia),成為疲勞破(po)壞的(de)(de)(de)源頭。過(guo)(guo)低的(de)(de)(de)操(cao)(cao)作(zuo)(zuo)(zuo)溫度(du)(du)則將(jiang)引(yin)起材料韌性下(xia)降,從而(er)有(you)可能(neng)導致(zhi)脆性破(po)壞。

2. 交變(bian)載荷的控制

在反復交變(bian)(bian)載荷的(de)(de)(de)作用下(xia),不(bu)銹(xiu)鋼管道(dao)將生(sheng)(sheng)產(chan)疲(pi)勞破壞。壓力管道(dao)的(de)(de)(de)疲(pi)勞破壞主要是屬于金屬的(de)(de)(de)低(di)(di)周(zhou)疲(pi)勞,其特點是應力較大而變(bian)(bian)頻率較低(di)(di)。在幾何結構不(bu)連(lian)續的(de)(de)(de)地方和(he)焊(han)縫附近存在應力集中,有的(de)(de)(de)可(ke)能達到甚至(zhi)超過材料的(de)(de)(de)屈服極限。這些應力如果交變(bian)(bian)地加載與卸載,將會(hui)使受力最(zui)大的(de)(de)(de)部位產(chan)生(sheng)(sheng)塑變(bian)(bian)并逐漸(jian)發展(zhan)為細微的(de)(de)(de)裂紋(wen)。隨(sui)著應力周(zhou)期變(bian)(bian)化,裂紋(wen)將逐步(bu)擴展(zhan),最(zui)后導致破壞。管道(dao)交變(bian)(bian)應力產(chan)生(sheng)(sheng)的(de)(de)(de)因(yin)素主要有以下(xia)方面

①. 因間斷輸送介(jie)質而對管道反(fan)復地增壓(ya)和卸壓(ya)、升溫和降(jiang)溫。

②. 運行中壓(ya)力波動(dong)較(jiao)大(da)。

③. 運(yun)行中溫度(du)發生周期性變(bian)化,產生管壁(bi)溫度(du)應(ying)力(li)的(de)反復變(bian)化。

④. 因(yin)其他設備、支撐的交(jiao)變外力和受(shou)迫振動(dong)

為了(le)防(fang)止(zhi)不(bu)銹(xiu)鋼管(guan)道的(de)疲勞(lao)破(po)壞,應(ying)保(bao)證(zheng)平穩(wen)操作,盡量(liang)避免(mian)(mian)不(bu)必要的(de)頻繁(fan)的(de)加壓和卸(xie)壓,避免(mian)(mian)過(guo)大(da)的(de)壓力(li)和溫度(du)波動。

3. 腐蝕介質(zhi)含量控制(zhi)

原(yuan)料(liao)性(xing)質(zhi)(zhi)的(de)(de)惡劣(lie)及(ji)腐(fu)(fu)蝕(shi)(shi)(shi)(shi)介(jie)(jie)質(zhi)(zhi)含量對(dui)不銹(xiu)(xiu)鋼(gang)壓力(li)(li)(li)管(guan)(guan)(guan)道(dao)的(de)(de)危害很大,在(zai)(zai)用壓力(li)(li)(li)管(guan)(guan)(guan)道(dao)對(dui)腐(fu)(fu)蝕(shi)(shi)(shi)(shi)介(jie)(jie)質(zhi)(zhi)含量及(ji)工況應(ying)(ying)有(you)嚴格的(de)(de)工藝指標進(jin)行(xing)監(jian)控(kong)。對(dui)于(yu)高強鋼(gang)壓力(li)(li)(li)管(guan)(guan)(guan)道(dao),當(dang)二(er)氧(yang)化硫含量超(chao)(chao)過一定(ding)值,并在(zai)(zai)伴有(you)水分的(de)(de)情況下,就(jiu)大大增加了管(guan)(guan)(guan)壁產生應(ying)(ying)力(li)(li)(li)腐(fu)(fu)蝕(shi)(shi)(shi)(shi)開裂的(de)(de)可能性(xing)。尤其(qi)當(dang)焊(han)縫的(de)(de)硬度值偏高時,如二(er)氧(yang)化硫超(chao)(chao)標,極易導致焊(han)縫的(de)(de)應(ying)(ying)力(li)(li)(li)腐(fu)(fu)蝕(shi)(shi)(shi)(shi)。此(ci)外,腐(fu)(fu)蝕(shi)(shi)(shi)(shi)介(jie)(jie)質(zhi)(zhi)的(de)(de)成分、 氣液相狀態(tai)的(de)(de)不同、流速(su)差異等(deng)都會影響到管(guan)(guan)(guan)道(dao)腐(fu)(fu)蝕(shi)(shi)(shi)(shi)失效(xiao)的(de)(de)程度。總之,不銹(xiu)(xiu)鋼(gang)壓力(li)(li)(li)管(guan)(guan)(guan)道(dao)介(jie)(jie)質(zhi)(zhi)成分的(de)(de)控(kong)制是壓力(li)(li)(li)管(guan)(guan)(guan)道(dao)運(yun)行(xing)控(kong)制中重要的(de)(de)內容之一,對(dui)于(yu)介(jie)(jie)質(zhi)(zhi)超(chao)(chao)標等(deng)違反工藝操作規程的(de)(de)行(xing)為,使用單位必須做出明(ming)確(que)規定(ding),堅決制止。

在運行(xing)(xing)(xing)(xing)過程中,操作(zuo)人員應(ying)嚴格(ge)控制工藝指標,正確操作(zuo),嚴禁超壓、超溫運行(xing)(xing)(xing)(xing)。加(jia)載和卸載的速度不(bu)能過快,高(gao)溫或(huo)低溫(-20℃以下)條件下運行(xing)(xing)(xing)(xing)的管(guan)道,加(jia)熱或(huo)冷卻應(ying)緩慢進行(xing)(xing)(xing)(xing)。管(guan)道運行(xing)(xing)(xing)(xing)時(shi),應(ying)盡(jin)(jin)量避免壓力和溫度的大幅度波動,盡(jin)(jin)量減少管(guan)道的開停次數(shu),并嚴格(ge)控制介質組分(fen)。

二、管道系統的診斷方法

管道系(xi)統(tong)(tong)在(zai)各種外力、輸送介質和(he)周圍環境因素的作用下,逐漸(jian)產生變形(xing)、磨損(sun)、腐 蝕、泄漏和(he)振動,從而影響(xiang)管道系(xi)統(tong)(tong)的整(zheng)體性能(neng)。管道系(xi)統(tong)(tong)的診斷(duan)就(jiu)是在(zai)管道系(xi)統(tong)(tong)正(zheng)常(chang)運(yun)行過程(cheng)中,或基本不影響(xiang)管道系(xi)統(tong)(tong)正(zheng)常(chang)運(yun)行的情況下,通(tong)過觀(guan)察、測試(shi)來掌握系(xi)統(tong)(tong)的運(yun)行狀況,判(pan)斷(duan)可能(neng)產生故障(zhang)的部位,預(yu)報信息,安排計(ji)劃,進行維(wei)修的一項綜合技(ji)術,防患于事故發生前。

管(guan)道系統的診(zhen)斷方法如下(xia)。

①. 直(zhi)接(jie)觀察(cha)。通(tong)過現場觀察(cha),獲得第一(yi)(yi)手資料(liao),這種方法依賴于(yu)操作者的豐富經(jing)驗, 并借助于(yu)一(yi)(yi)定的儀器,常用于(yu)跑、冒、滴(di)、漏的診斷。

②. 振動、噪聲觀(guan)測。通過觀(guan)測發生(sheng)異常的振動、噪聲現(xian)象,預測其(qi)發生(sheng)的部位和影響的范圍(wei)。

③. 溫(wen)(wen)度(du)測量。通過對介質溫(wen)(wen)度(du)和保(bao)溫(wen)(wen)層表面溫(wen)(wen)度(du)的測量,判斷管道(dao)系統的運行情況和保(bao)溫(wen)(wen)效(xiao)果。

④. 壓(ya)力測量。通過對(dui)介質壓(ya)力的(de)(de)測量,判斷(duan)管道系統的(de)(de)運行(xing)情況(kuang)和管網(wang)有無泄(xie)漏。

⑤. 流量(liang)測量(liang)。通過對介(jie)質流量(liang)的測量(liang),判斷管(guan)道系統的運行情況和管(guan)網有無泄漏。

⑥. 應力應變(bian)測(ce)量。測(ce)定管子的疲勞狀態等。

⑦. 不(bu)銹鋼(gang)管道壁厚(hou)測量。通過(guo)測厚(hou)儀測定管子的(de)腐蝕、磨損量、減薄(bo)情況(kuang)。

通過上述觀(guan)察測量,隨時(shi)掌握(wo)不銹鋼管道(dao)的(de)運行情況和運行狀(zhuang)態,預測可能產生故障的(de)特點 和部位,以便確(que)定(ding)維(wei)修方案(an)。

三、管道系(xi)統的巡回檢(jian)查(cha)

使用單(dan)(dan)位(wei)應(ying)根據(ju)本單(dan)(dan)位(wei)工(gong)藝流程(cheng)和(he)各裝(zhuang)置(zhi)單(dan)(dan)元分布(bu)情(qing)況(kuang)劃分區域,明確職責(ze),做到每條不銹(xiu)鋼(gang)管(guan)線(xian)、每個(ge)(ge)(ge)閥門、每個(ge)(ge)(ge)管(guan)架等都有專人負責(ze),不允許出現無人管(guan)轄的(de)(de)管(guan)段。同時要(yao)(yao)制訂嚴格的(de)(de)不銹(xiu)鋼(gang)管(guan)管(guan)道系統(tong)巡(xun)(xun)回(hui)檢(jian)查(cha)制度,明確檢(jian)查(cha)人員、檢(jian)查(cha)時間、檢(jian)查(cha)部位(wei)、應(ying)檢(jian)查(cha)的(de)(de)項(xiang)目,操作(zuo)人員和(he)維修人員均(jun)要(yao)(yao)按照各自的(de)(de)責(ze)任(ren)和(he)要(yao)(yao)求定期(qi)按巡(xun)(xun)回(hui)檢(jian)查(cha)路(lu)線(xian)完成每個(ge)(ge)(ge)部位(wei)、每個(ge)(ge)(ge)項(xiang)目的(de)(de)檢(jian)查(cha),并(bing)做好(hao)巡(xun)(xun)回(hui)檢(jian)查(cha)記錄(lu)。尤其(qi)是(shi)對于(yu)新建裝(zhuang)置(zhi)或單(dan)(dan)元,由于(yu)可能存在設計(ji)、制造(zao) 和(he)安裝(zhuang)等方面(mian)的(de)(de)問(wen)(wen)題,在運行初(chu)期(qi),問(wen)(wen)題就會(hui)暴露出來,此時的(de)(de)巡(xun)(xun)檢(jian)更為重(zhong)要(yao)(yao),檢(jian)查(cha)中一(yi)旦發現異常(chang)情(qing)況(kuang),應(ying)立即匯報和(he)處理(li)巡(xun)(xun)回(hui)檢(jian)查(cha)的(de)(de)項(xiang)目主要(yao)(yao)包括以下(xia)方面(mian)。

①. 各項工藝操作指標參數及運(yun)行情況。

②. 管道、閥門及各管件密封有無泄漏。

③. 防腐保溫層是(shi)否完(wan)好(hao)。

④. 管(guan)道振(zhen)動(dong)情況。

⑤. 管道支(zhi)(zhi)、吊架的緊固(gu)、腐濁和支(zhi)(zhi)承情況:

⑥. 管道之(zhi)間、管道與相鄰(lin)構(gou)件的磨擦情況:

⑦. 安全閥(fa)、壓力表、溫度(du)計等(deng)安全保護裝置的完好狀況。

⑧. 靜電(dian)跨接、接地(di)設施、抗腐蝕陰陽極等保護設施的(de)完(wan)好狀(zhuang)況(kuang)。

其中對下(xia)列不(bu)銹鋼管(guan)應特(te)別(bie)加強檢査和維護(hu):

①. 生產流(liu)程(cheng)的要(yao)害部位。如(ru)加熱爐出口、塔底(di)部、反應器底(di)部、高溫高壓(ya)機泵(beng)、壓(ya) 縮機的進出口等處的管(guan)道(dao)。

②. 輸送易(yi)燃、易(yi)爆、有(you)毒或腐蝕(shi)性(xing)介質的(de)管道。

③. 管道的底部(bu)和彎頭等最易(yi)發生腐(fu)蝕(shi)和磨損的部(bu)位(wei)。

④. 管道上易(yi)被忽視的(de)部位以及易(yi)痤為“盲腸”的(de)部位。

⑤. 工作條件(jian)苛刻、承受(shou)交變(bian)應(ying)力的管道。

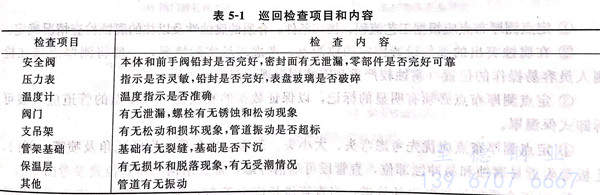

壓(ya)力管道(dao)巡回檢查項目和內容見表 5-1 。

如遇(yu)到(dao)下列情(qing)況之一,操作人員應立鄧采取(qu)緊(jin)急措施,避免更大事故的發生,同時向 上級有關(guan)部門報告(gao)。

①. 管道超(chao)溫、超(chao)壓、過冷(leng),經處理仍然(ran)無效.

②. 管道發生(sheng)(sheng)泄(xie)漏或破(po)裂(lie),危及(ji)安全生(sheng)(sheng)產:

③. 發(fa)(fa)生火災、爆炸或相鄰設備和不(bu)銹鋼(gang)管道(dao)發(fa)(fa)生事故直接危及(ji)管道(dao)安全運(yun)行。

四、管(guan)道的維護保養

維(wei)護保養工(gong)作是延長不銹鋼(gang)壓(ya)力管道使用周(zhou)期(qi)的基(ji)礎(chu)。維(wei)護保養的主要內(nei)容就(jiu)是日常的維(wei)護保養措施(shi)。

①. 要經常檢查壓力管道(dao)的防腐措施保證(zheng)其完好無損。

②. 閥門的操作(zuo)機構(gou)要(yao)定期(qi)進行活動,保(bao)證還其(qi)開關(guan)靈(ling)活。

③. 安(an)全閥、壓(ya)力表(biao)要確保(bao)其靈敏,準確,并(bing)按時進行檢查和校驗(yan)。

④. 要定期檢查緊固(gu)螺栓,做到(dao)齊全(quan)、不(bu)銹(xiu)蝕(shi)、絲扣完整、連接可靠。

⑤. 壓力管道因外界因素產生(sheng)較大振動時,應(ying)采取隔(ge)斷振源、加強支承等(deng)減振措施(shi)。 發現摩擦等(deng)情況應(ying)及時采取措施(shi)。

⑥. 靜電(dian)跨接、接地裝置要保持良好、完整,及時消除缺陷(xian),防止故障的(de)發生。

⑦. 停用的(de)壓力管(guan)(guan)道應(ying)(ying)排除內部的(de)腐蝕性介質,并進(jin)行置換、清洗(xi)和(he)干(gan)燥,必要時用氮氣(qi)保護。外表(biao)面應(ying)(ying)涂(tu)刷(shua)防腐油漆,防止環境(jing)因(yin)素腐蝕。對有保溫(wen)層的(de)管(guan)(guan)道,要注(zhu)意保溫(wen)層下的(de)防腐和(he)支座處的(de)防腐。

⑧. 及時消除(chu)跑、冒、滴、漏。

⑨. 高溫管(guan)道,在開工升(sheng)溫過(guo)程中需(xu)(xu)對管(guan)道法蘭連接(jie)螺栓進行熱緊;對低(di)溫管(guan)道,在降溫過(guo)程中需(xu)(xu)進行冷緊。

五、定點測(ce)厚(hou)

隨(sui)著各石化(hua)企業加(jia)(jia)工(gong)原油重(zhong)質化(hua)、多樣化(hua)及(ji)高硫高酸的趨勢日益加(jia)(jia)重(zhong),為了保證生(sheng)產裝(zhuang)置(zhi)管道(dao)的完好(hao)運行(xing),對(dui)(dui)重(zhong)要的不銹鋼壓(ya)力管道(dao)進行(xing)定點測厚,依靠大量的數(shu)據(ju)來判斷管道(dao)的腐(fu)蝕狀(zhuang)況(kuang)和剩余壽命,并及(ji)時消除事故隱患,對(dui)(dui)防止發(fa)生(sheng)壓(ya)力管道(dao)安全事故是十分(fen)有效(xiao)的手(shou)段之(zhi)一。定點測厚主要針對(dui)(dui)管道(dao)的均(jun)勻腐(fu)蝕和沖(chong)刷腐(fu)蝕相對(dui)(dui)監(jian)測效(xiao)果較好(hao)。

1. 不銹鋼管(guan)布點原則

①. 定(ding)點(dian)測厚(hou)布點(dian)應(ying)根(gen)據工藝流(liu)程、操作條件、介質的腐蝕(shi)性(xing)及以往的腐蝕(shi)檢(jian)查情況確定(ding)。

②. 在腐蝕突(tu)出(chu)的部位(wei)(wei)設置固定(ding)的監測點(dian),考慮現場(chang)實際(ji)情況,一般將測厚點(dian)選在檢測人員容易操作的位(wei)(wei)置(腐蝕較嚴重和(he)需(xu)特別重視的部位(wei)(wei)除外)

③. 定(ding)點(dian)(dian)測厚布點(dian)(dian)必須有明顯的(de)標(biao)記(ji),以(yi)保證數據(ju)的(de)真實性,有保溫(wen)的(de)管道應安裝可拆卸(xie)式保溫(wen)罩。

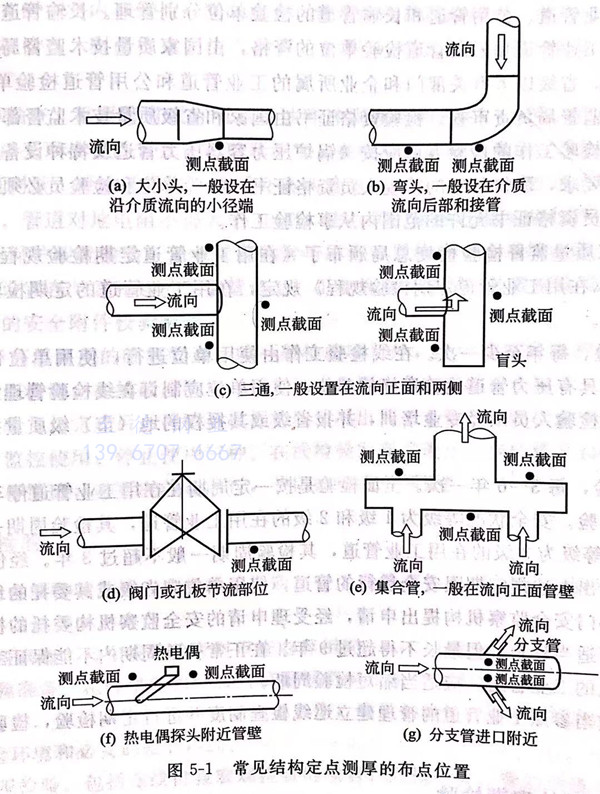

④. 定點測厚布點應優先考慮彎頭(tou)、大(da)小頭(tou)、三通、集(ji)合管、盲腸死(si)角(jiao)及(ji)噴(pen)嘴、閥門(men)、孔板等(deng)附(fu)近易(yi)腐蝕和(he)易(yi)沖蝕部位,直管段可酌(zhuo)情考慮,常見結構的布點位置(zhi)參考圖5-1。

⑤. 對(dui)于(yu)介質腐蝕性較強(qiang)的管(guan)道(dao),當(dang)直管(guan)段長(chang)度大于(yu)20米時(shi),一般縱(zong)向安排3處測厚點(dian),長(chang)度為10-20m時(shi),一般安排2處,小于(yu)10m時(shi)可安排1處。

⑥. 水平直管段同一截面處原(yuan)則(ze)上安排(pai)4個測厚點,管徑較小時(shi)可在腐蝕可能嚴重的部位安排(pai)1處。

2. 不銹鋼管測厚頻率

①. 定點(dian)測厚原(yuan)則上每6個月檢測一次(ci),然(ran)后(hou)根(gen)據腐蝕速率(毫米/年(nian),m/a )適當增減頻次(ci)。腐蝕速率最近2次(ci)所測某點(dian)的差值/間(jian)隔時間(jian)。

②. 當腐蝕速率小(xiao)于0.1mm/a時,可延長至每年進行一次測(ce)厚。

③. 當腐蝕(shi)速率在0.3-0.5mm/a時(shi),應縮(suo)減至每3個月進行一次(ci)測厚(hou)。

④. 當腐(fu)蝕速率大于(yu)0.5mm/a時,應對(dui)該(gai)管(guan)道進行監控,根(gen)據具(ju)體(ti)情況適(shi)當增(zeng)加測(ce)厚(hou)布點和測(ce)厚(hou)頻次。

⑤. 當工藝條件(jian)發生較大變動時,在(zai)發生變動3個(ge)月(yue)后應進行一次(ci)測厚

⑥. 裝置停工(gong)檢修期間應對所有(you)的定點測(ce)(ce)厚布點進行常溫測(ce)(ce)厚。

3. 測(ce)厚(hou)的基本要求(qiu)

①. 測厚工作應確(que)保(bao)定點,要數(shu)據(ju)準確(que),測厚儀器精度不應低于±0.1mm。

②. 每次(ci)(ci)測(ce)(ce)厚(hou)時應(ying)及時記錄(lu),如(ru)發現與上次(ci)(ci)測(ce)(ce)厚(hou)結果相差較大時,應(ying)首先核對數據準確(que)性,并重(zhong)新進行測(ce)(ce)厚(hou)。如(ru)確(que)認(ren)無誤,應(ying)認(ren)真分析原因并提出處理(li)意(yi)見。

③. 對于腐蝕減薄量較大的(de)不(bu)銹鋼管道,應按照(zhao)有關(guan)標準(zhun)進行剩(sheng)余壽命的(de)估算,剩(sheng)余壽命的(de)可靠(kao)程度取決于測厚數(shu)據的(de)準(zhun)確(que)性(xing)且只能用(yong)于均(jun)勻腐蝕,只宜(yi)參考,不(bu)宜(yi)作為判廢(fei)依(yi)據。