QPQ是Quench Polish Quench的縮寫,其原始完整的含意是:工件在液體滲氮(或液體氮碳共滲)并采用氧化鹽浴冷卻后,對表面進行機械拋光或研磨,再經氧化鹽浴表面氧化處理的工藝過程。有的將QPQ處理稱為淬火-拋光-淬火處理,這種理解值得商榷。因為液體滲氮(或液體氮碳共滲)的溫度一般采用530~580℃,低于Fe-N相圖中的共析溫度(約590℃),加熱時不發生α→γy的轉變過程,冷卻時也不發生γ→M的轉變過程。

在拋光(guang)后再(zai)次經過氧化浴時(shi),也只是拋光(guang)后的表面氧化過程(cheng)(cheng)。始(shi)終不發(fa)生淬火過程(cheng)(cheng)。

從(cong)QPQ處理的(de)(de)(de)工藝過程(cheng)可見,第一程(cheng)序就是液(ye)(ye)體(ti)滲(shen)氮(dan)(或液(ye)(ye)體(ti)氮(dan)碳共(gong)滲(shen)),只不(bu)過是采用的(de)(de)(de)冷卻方式必須是氧化鹽(yan)浴(yu)冷卻。第二程(cheng)序是滲(shen)層表面拋(pao)(pao)光(guang)(或研磨),工件經過鹽(yan)浴(yu)處理后的(de)(de)(de)表面不(bu)可避(bi)免地存在粗糙、多(duo)孔(kong)的(de)(de)(de)顯(xian)(xian)微層,經過機械拋(pao)(pao)光(guang)或研磨后,改善(shan)了(le)表面的(de)(de)(de)光(guang)潔度,這時的(de)(de)(de)耐(nai)腐(fu)蝕(shi)性能(neng)可能(neng)略有(you)下降。第三程(cheng)序是拋(pao)(pao)光(guang)后的(de)(de)(de)工件表面在氧化鹽(yan)浴(yu)中(zhong)受到氧化,這時的(de)(de)(de)耐(nai)腐(fu)蝕(shi)性能(neng)顯(xian)(xian)著提高。

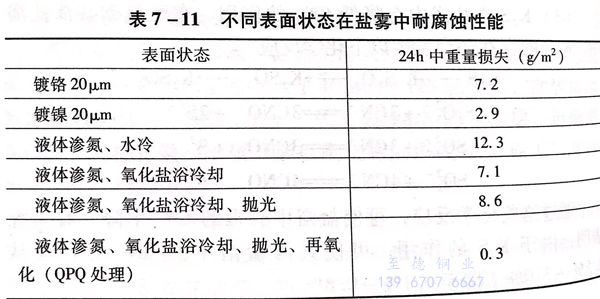

QPQ處理及其他不(bu)同的表面處理狀(zhuang)態在(zai)鹽霧試(shi)驗(yan)時的耐(nai)腐(fu)蝕(shi)效果(guo)見表7-11。

由(you)此可認為,QPQ處(chu)理(li)所(suo)以(yi)得到廣泛(fan)應用,是由(you)于其(qi)氮化(hua)(或氨碳(tan)共滲)并在氧(yang)化(hua)鹽浴中冷卻,可獲得高(gao)的(de)(de)表面(mian)硬度、耐磨性能(neng)、耐疲勞性能(neng)和拋光后再氧(yang)化(hua)獲得的(de)(de)高(gao)耐腐性能(neng)的(de)(de)優(you)良效果。

1. QPQ處理工藝

如前所述,QPQ處理主要有以下(xia)過程(cheng)。

a. 液體(ti)滲(shen)氮(或液體(ti)氮碳(tan)共(gong)滲(shen))

液體(ti)滲氮(dan)或液體(ti)氮(dan)碳共(gong)滲工藝方法、效果及可(ke)能出現的(de)缺陷參見本章液體(ti)氮(dan)碳共(gong)滲的(de)有關內(nei)容(rong)。

b. 滲后(hou)冷卻

QPQ處理中(zhong)滲氮或氮碳共滲工序中(zhong)的(de)冷卻方式(shi)必(bi)須采(cai)用氧化鹽浴冷卻。

氧化(hua)(hua)鹽是一種(zhong)強堿(jian)性鹽,pH值為(wei)12~12.5,熔化(hua)(hua)后的(de)鹽浴(yu)具(ju)有強烈的(de)氧化(hua)(hua)性。

氧化鹽的熔點不大(da)于300℃,使用溫度在350~400℃之間。工件在氧化鹽浴中(zhong)的保持時(shi)間,依據工件大(da)小(xiao)或(huo)多少(shao)控制在15~30min 即可(ke)。

在氧化(hua)鹽浴中(zhong)保持(chi)后,可依(yi)據工件(jian)的(de)情況,采用空冷(leng)或水(shui)冷(leng)。

工件氧化后,在表面形成Fe3O4薄膜。

c. 工件的(de)表(biao)面拋光

液體(ti)(ti)滲氮(dan)或液體(ti)(ti)氮(dan)碳(tan)共滲后并經(jing)氧化鹽(yan)浴冷卻的工(gong)件,采用(yong)機(ji)械方法對表面(mian)進(jin)行(xing)拋光或研磨,將(jiang)工(gong)件表面(mian)粗糙度提(ti)高至R.0.09~0.15μm即(ji)可。

d. 氧化

經機械(xie)拋(pao)光或研磨后(hou)的工件放入(ru)氧化鹽浴(yu)中再氧化。

氧化鹽(yan)浴與氮化冷(leng)卻鹽(yan)浴相同,保持溫度在350~400℃,

保(bao)持時間(jian)可短一些,一般(ban)在5~10min.

2. QPQ處理生產中的相關問題

要進行QPQ處理的(de)工件,也應(ying)有預(yu)先的(de)熱處理、滲氮(dan)(或(huo)氨碳(tan)共診)前(qian)的(de)表面清理、預(yu)熱、處理后的(de)清洗、烘干和(he)浸(jin)油(you)程(cheng)(cheng)序,這些程(cheng)(cheng)序的(de)具體(ti)要求(qiu)可(ke)參見本章液體(ti)氮(dan)碳(tan)共滲的(de)相關內容(rong)。

同樣(yang),不銹鋼(gang)PQP處理(li)工藝參數及處理(li)后可(ke)獲得的滲層效(xiao)果可(ke)參見(jian)本章液(ye)體氮(dan)碳共滲的相關內(nei)容。