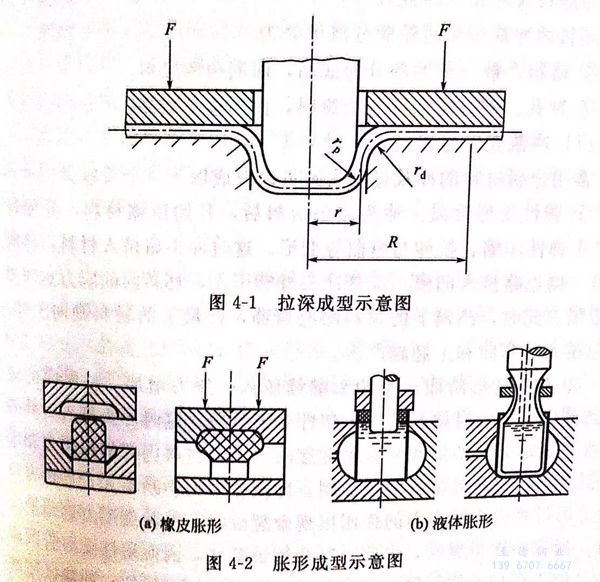

橡皮塊成(cheng)(cheng)型(xing)(xing)(xing)是脹(zhang)(zhang)型(xing)(xing)(xing)成(cheng)(cheng)型(xing)(xing)(xing)的一種,脹(zhang)(zhang)形(xing)也稱為拉脹(zhang)(zhang)。脹(zhang)(zhang)形(xing)可以采用(yong)不同方(fang)法(fa)來實現,如(ru)橡皮脹(zhang)(zhang)形(xing)、聚氨(an)酯脹(zhang)(zhang)形(xing)和(he)液(ye)壓(ya)脹(zhang)(zhang)形(xing)等,如(ru)圖4-2所示。

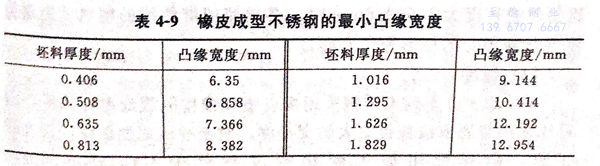

采用橡皮墊成型方法,可以加工成型的厚度為1.27mm、經退火的 12Cr17Ni7(301)、12Cr19Ni9(302不銹鋼)、06Cr19Ni10(304不銹鋼)、10Cr18Ni12(305)、06Cr18Ni11Ti(321不銹鋼)及06Cr18Nil1Nb(347不銹(xiu)鋼)型奧氏體不(bu)銹鋼。大多數生產操作均為直壁加工,特別是厚工件更是這樣。如果附加有楔形塊或輥子一類的輔助裝置,厚度為1.981mm的工件也可成型。為了更充分利用凸緣表面單位壓力所產生的成型力,凸緣必須要有足夠的寬度。除彎曲半徑外,表4-9 給出了適于退火不銹鋼成型的最小凸緣寬度。

對于厚度為(wei)0.173mm的(de)12Cr17Ni7(301)型(xing)1/4硬態的(de)回火不銹(xiu)鋼,其(qi)凸(tu)緣成型(xing)的(de)寬度應(ying)不小于15.875mm.

不(bu)銹(xiu)(xiu)鋼異形凸緣(yuan)采(cai)用橡(xiang)皮(pi)墊(dian)成型(xing)方(fang)法(fa)加工時,需(xu)要(yao)比(bi)平緣(yuan)功率更大(da)(da)的設備來完成。對大(da)(da)多數異形凸緣(yuan)的不(bu)銹(xiu)(xiu)鋼成型(xing)要(yao)求在(zai)退火后(hou)進行,只有(you)少量(liang)的1/4硬態不(bu)銹(xiu)(xiu)鋼原料可以(yi)采(cai)用異形凸緣(yuan)成型(xing)。

a. 拉伸凸緣

對于厚度為1.27mm的(de)退(tui)火不銹鋼(gang),采用拉(la)伸變(bian)形的(de)方法(fa)形成(cheng)(cheng)凸(tu)緣是比(bi)較容易的(de)。薄金屬采用橡(xiang)皮墊拉(la)伸方法(fa)形成(cheng)(cheng)的(de)凸(tu)緣,通常(chang)比(bi)單沖(chong)程模具沖(chong)壓而成(cheng)(cheng)的(de)凸(tu)緣更加光滑,而且尺寸也(ye)更為精確(que)。采用模具沖(chong)壓而成(cheng)(cheng)的(de)凸(tu)緣常(chang)常(chang)會在(zai)其外邊(bian)產生卷(juan)邊(bian)現象,因而還需要進(jin)行大量的(de)人工整形處理。

用于橡皮模成(cheng)型(xing)的(de)(de)液壓(ya)式(shi)沖(chong)壓(ya)機的(de)(de)成(cheng)型(xing)壓(ya)力可以(yi)(yi)提高至3.015kg/m㎡.當沖(chong)壓(ya)力要求(qiu)高于3.515kg/m㎡的(de)(de)窄凸緣拉伸成(cheng)型(xing)時,則可以(yi)(yi)借(jie)助于提高局部成(cheng)型(xing)壓(ya)力的(de)(de)輔助裝置,如擋板和(he)楔(xie)形塊來實現。

薄金屬可(ke)以(yi)利用一個簡單的成型塊來(lai)進行成型,但是(shi)如(ru)果工件腹(fu)板過窄時,則必須(xu)用一塊護板來(lai)加以(yi)保護,以(yi)免(mian)發生扭曲現象。

下例說明了不(bu)銹鋼拉伸(shen)凸緣采(cai)用橡(xiang)皮墊成型方法加工時的使用條件:

①. 原料(liao)應(ying)為(wei)1/4硬態(tai)12Cr19Ni9(302)鋼;

②. 工件(jian)的腹板(ban)較窄時(shi),需(xu)在(zai)成型過程(cheng)中使(shi)用護板(ban);

③. 工件具(ju)有帶外側孔的凸(tu)緣;

④. 拉伸凸緣的寬度僅為7.938mm;

⑤. 工件曲線(xian)部分(fen)的(de)(de)長度約(yue)為(wei)965.2mm(如(ru)果這種形(xing)狀(zhuang)的(de)(de)不銹鋼制件的(de)(de)長度大于609.6mm時,必須使用帶(dai)曲線(xian)的(de)(de)模具才能避免零件凸緣部分(fen)的(de)(de)弓形(xing)彈性變形(xing))。

b. 深沖

300和(he)(he)400系列不銹鋼采用橡皮墊(dian)和(he)(he)橡皮隔膜成(cheng)(cheng)型方法(fa)(fa)后(hou),均可比采用普通方法(fa)(fa)獲得(de)更大的變形率。對于沖壓成(cheng)(cheng)型深度(du)特(te)別大的工件,最好使用加(jia)工硬(ying)化程度(du)較低的12Cr19Ni9(302)和(he)(he)10Cr18Ni12(305)型奧氏體不銹鋼。

由于橡皮墊成型方法(fa)具有兩個特性,因此用這(zhe)種(zhong)方法(fa)成型可(ke)以(yi)使沖(chong)壓(ya)(ya)深度很大(da)。一是可(ke)以(yi)對坯料(liao)夾具或壓(ya)(ya)緊(jin)機構的(de)(de)壓(ya)(ya)力進行(xing)控(kong)制和連續(xu)調正;二是可(ke)以(yi)連續(xu)地變換不同的(de)(de)沖(chong)壓(ya)(ya)環(huan)半徑。盡管實際上并沒有這(zhe)種(zhong)夾具和沖(chong)壓(ya)(ya)環(huan),但是成型時,圍繞在(zai)工(gong)件四(si)周的(de)(de)橡皮就起到了(le)夾具和沖(chong)壓(ya)(ya)環(huan)的(de)(de)作用,它既(ji)可(ke)以(yi)得到符(fu)合要求的(de)(de)半徑,并進而將均勻的(de)(de)壓(ya)(ya)力施加(jia)在(zai)工(gong)件的(de)(de)整個表(biao)面(mian)上。這(zhe)就會大(da)大(da)減少在(zai)沖(chong)頭半徑方向的(de)(de)減薄以(yi)及凸緣邊(bian)部金屬(shu)被(bei)沖(chong)壓(ya)(ya)成杯體時的(de)(de)加(jia)工(gong)硬化現象。

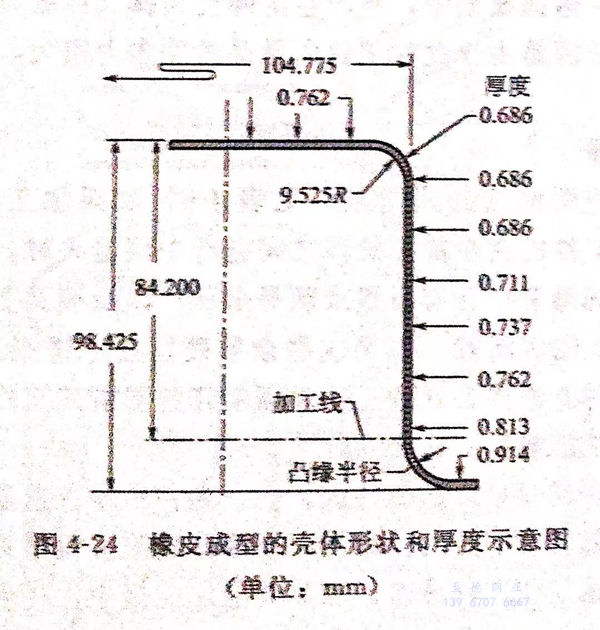

圖(tu)4-24是采用橡皮墊成型(xing)(xing)方法成型(xing)(xing)的(de)殼體示意圖(tu),它(ta)具有相對均勻的(de)壁(bi)厚,而用普通(tong)深沖(chong)壓成型(xing)(xing)方法是加工生(sheng)產(chan)不出如此均勻的(de)壁(bi)厚的(de)。