鑄(zhu)鐵是低塑性材料。在(zai)室溫下,鑄(zhu)鐵坯料短試樣拉伸斷裂時的(de)相對伸長率δ5約為(wei)1%,沖擊韌性αk僅(jin)為5J/c㎡.把鑄鐵(tie)(tie)加熱到高(gao)溫(wen)時(shi),其塑性指標并沒有明顯提(ti)高(gao),相對伸長率(lv)僅(jin)增加4%~5%.因此,鑄鐵(tie)(tie)的(de)(de)塑性變形(xing)(xing)產品應用有限(xian)。這(zhe)是(shi)由于鑄鐵(tie)(tie)所允許(xu)的(de)(de)性變形(xing)(xing)量小而(er)使(shi)擠(ji)壓過程不經濟。試驗(yan)采用高(gao)頻感應爐熔煉,在(zai)盛鐵(tie)(tie)桶中以硅(gui)鎂中間(jian)合(he)金(jin)或其他合(he)金(jin)處理的(de)(de)鑄鐵(tie)(tie)坯料。圓形(xing)(xing)坯料可采用砂型用澆口下注(zhu)(zhu)澆鑄法(fa),或用離心澆鑄法(fa)和石墨(mo)結晶器(qi)用半連續(xu)澆注(zhu)(zhu)法(fa)得到,最合(he)適(shi)的(de)(de)是(shi)離心澆鑄法(fa)和半連續(xu)澆注(zhu)(zhu)法(fa)。

采用離心(xin)澆鑄(zhu)法時,其澆注(zhu)坯(pi)料(liao)在(zai)隨后的(de)機械加(jia)工中(zhong)幾乎可減(jian)少(shao)一倍的(de)金屬消耗。而采用石(shi)墨結晶器用半(ban)連續澆注(zhu)法得到的(de)坯(pi)料(liao)具有光滑的(de)表面。

1. 鑄(zhu)鐵坯料(liao)的化學成分

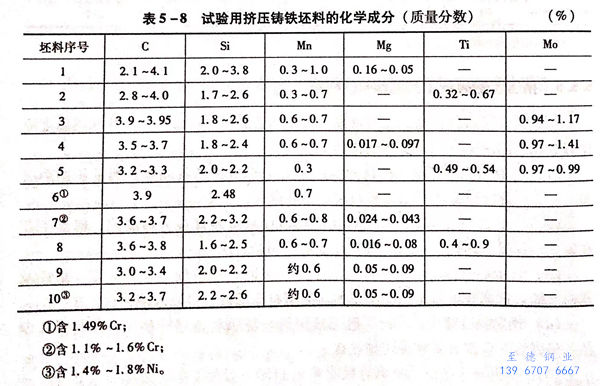

試驗用擠壓鑄鐵坯料的化學(xue)成分見表5-8.

2. 鑄鐵坯料的加熱

鑄(zhu)鐵坯料(liao)擠壓(ya)前(qian)在(zai)感應(ying)加(jia)(jia)(jia)熱(re)爐(lu)或室狀電阻爐(lu)內進行加(jia)(jia)(jia)熱(re)。一般采用感應(ying)加(jia)(jia)(jia)熱(re)爐(lu),因為(wei)感應(ying)加(jia)(jia)(jia)熱(re)速度(du)快,產生的(de)(de)氧化(hua)鐵皮少。而(er)鑄(zhu)鐵坯料(liao)在(zai)立式感應(ying)加(jia)(jia)(jia)熱(re)爐(lu)中加(jia)(jia)(jia)熱(re)是(shi)最理想的(de)(de)。球(qiu)墨(mo)鑄(zhu)鐵的(de)(de)加(jia)(jia)(jia)熱(re)溫(wen)度(du)為(wei)900~950℃,在(zai)選擇加(jia)(jia)(jia)熱(re)溫(wen)度(du)時,不但要(yao)考慮(lv)金屬的(de)(de)變形(xing)熱(re)30~35℃,而(er)且還要(yao)考慮(lv)發生晶(jing)界(jie)熔化(hua)時而(er)削弱的(de)(de)可(ke)能性(xing)。

3. 擠(ji)壓鑄(zhu)鐵管的技術參數

用(yong)擠壓法可生產(chan)φ(40~150)mm×3.5mm以上的鑄鐵管。

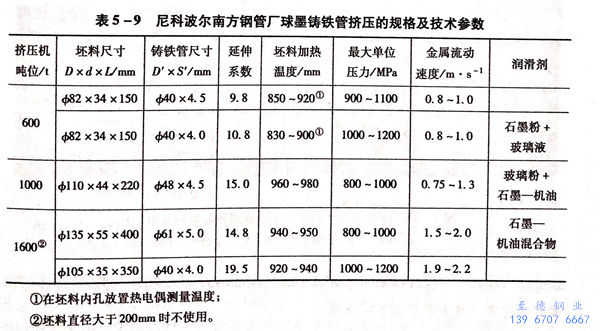

尼科波爾南方不(bu)銹鋼管廠批量生產球墨鑄鐵管時使用的坯料規格以及擠壓過程的技術參數見表 5-9。

一般認為,擠壓(ya)鑄(zhu)坯比擠壓(ya)相同尺寸的(de)鍛(duan)軋(ya)坯的(de)擠壓(ya)力(li)高18%,且擠壓(ya)比較大。但在尼科波爾南方(fang)不銹鋼管(guan)廠的(de)試驗中,當延伸(shen)系(xi)數大于20時,鑄(zhu)鐵坯料(liao)沒有擠壓(ya)成功。因為擠壓(ya)力(li)過高,導(dao)致擠壓(ya)鑄(zhu)管(guan)破裂(lie)。

擠(ji)(ji)壓鑄(zhu)鐵(tie)管(guan)時,金(jin)屬(shu)流動(dong)(dong)速度(du)是(shi)一(yi)個重要參數,一(yi)般(ban)控制(zhi)在2.0~2.5m/s.當金(jin)屬(shu)流動(dong)(dong)速度(du)控制(zhi)在該范(fan)圍,并采用石墨一(yi)機油潤(run)滑劑時,可擠(ji)(ji)壓出長達(da)6m的鑄(zhu)鐵(tie)管(guan)。若金(jin)屬(shu)流動(dong)(dong)速度(du)超過臨界值,金(jin)屬(shu)坯料就會發生破裂。增(zeng)加擠(ji)(ji)壓管(guan)的長度(du)會使擠(ji)(ji)壓模和芯棒(bang)過熱,而采用玻璃(li)潤(run)滑劑后可使擠(ji)(ji)壓管(guan)的長度(du)增(zeng)加,但由于要清除成品表面的玻璃(li)而使生產(chan)成本升高。

在(zai)擠(ji)壓鑄鐵管(guan)時(shi)(shi),擠(ji)壓工具的溫(wen)度必須(xu)保(bao)持(chi)在(zai)350~400℃,否(fou)則工模具接觸金(jin)屬(shu)層的部分會顯(xian)著冷卻,使(shi)鑄態金(jin)屬(shu)的塑性下降(jiang),引起擠(ji)壓管(guan)破裂。實踐表明,當芯(xin)棒溫(wen)度為(wei)100℃時(shi)(shi),經過(guo)1s,2s,5s后,金(jin)屬(shu)層深(shen)0.5mm處(chu)(chu)的溫(wen)降(jiang)分別為(wei)80℃、110℃、180℃;當芯(xin)棒溫(wen)度為(wei)400℃時(shi)(shi),金(jin)屬(shu)層深(shen)0.5mm處(chu)(chu)的溫(wen)降(jiang)分別為(wei)30℃、60℃、110℃.

4. 擠壓出的(de)鑄(zhu)鐵(tie)管的(de)組織性(xing)能

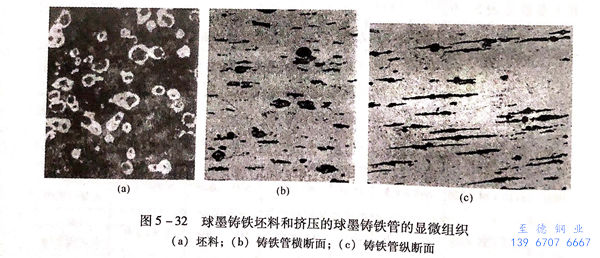

球墨(mo)鑄鐵(tie)(tie)(tie)坯料和擠(ji)壓出的(de)鑄鐵(tie)(tie)(tie)管的(de)顯微組(zu)織(zhi)如(ru)圖5-32所(suo)示。從圖中可(ke)以(yi)看出,球墨(mo)鑄鐵(tie)(tie)(tie)坯料的(de)顯微組(zu)織(zhi)為致(zhi)密(mi)的(de)石墨(mo)夾雜(za)物+珠光(guang)體+鐵(tie)(tie)(tie)素體;擠(ji)壓后,橫斷面上的(de)石墨(mo)呈扁圓形,且在縱(zong)斷面上沿(yan)變形方向(xiang)上伸(shen)長。金屬模(mo)子幾乎完全是(shi)珠光(guang)體組(zu)織(zhi)。

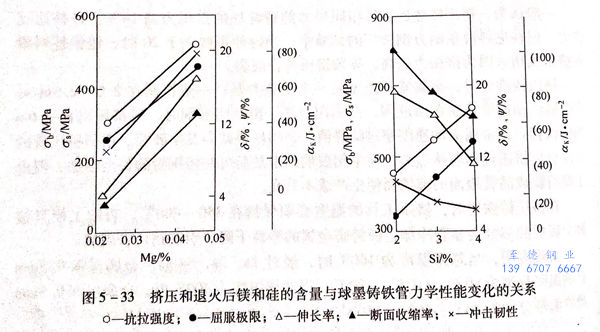

擠壓出的(de)球墨(mo)鑄(zhu)鐵管(guan)具有足夠的(de)塑性(xing),可以在周期(qi)式冷軋管(guan)機組上進行冷軋和溫軋。而擠壓的(de)鑄(zhu)鐵管(guan)的(de)力學(xue)性(xing)能主(zhu)要與鑄(zhu)鐵中石墨(mo)的(de)形狀、剩余的(de)鎂和硅元(yuan)素含量有關,其關系(xi)如(ru)圖5-33所示。

退火(huo)后球墨鑄鐵管的力學性能最好(hao),其中σ,為(wei)450~600MPa,σ為(wei)350~500MPa,δ為(wei)8%~12%,ψ為(wei)10%~15%,ακ為(wei)20~50J/c㎡.

所有(you)擠(ji)壓的球墨鑄鐵管(guan)都具有(you)較高的液壓堅固性能(neng),能(neng)經受50MPa.

5. 球狀(zhuang)石(shi)墨對擠壓鑄鐵管的影響

從對(dui)擠壓鑄鐵管進行(xing)的(de)(de)專門(men)試驗中(zhong)可(ke)知(zhi),對(dui)于(yu)鑄鐵坯料(liao),除了(le)對(dui)材(cai)料(liao)表面加工(gong)的(de)(de)光潔度和端面加工(gong)的(de)(de)要求與低塑性(xing)材(cai)料(liao)一樣之(zhi)外,為了(le)提高加工(gong)塑性(xing)和材(cai)料(liao)的(de)(de)成材(cai)率還必須限制鑄鐵中(zhong)球狀石墨的(de)(de)含量不小于(yu)80%.

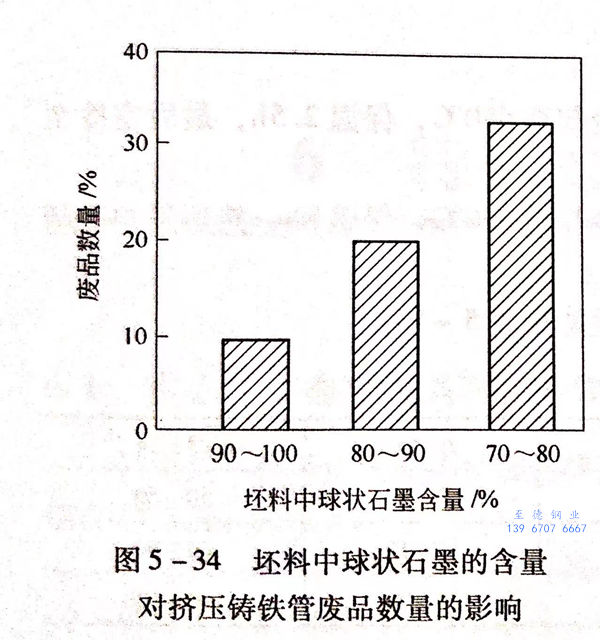

擠壓(ya)鑄(zhu)鐵(tie)坯料斷(duan)面(mian)上球狀石墨分布均勻,其含(han)量對擠壓(ya)鑄(zhu)鐵(tie)管廢品數量的影(ying)響如(ru)圖5-34所(suo)示(shi)。

6. 擠(ji)壓出(chu)的(de)鑄鐵管的(de)缺陷(xian)

擠(ji)壓球(qiu)墨(mo)(mo)鑄鐵(tie)(tie)管(guan)(guan)的(de)缺(que)陷主要是表(biao)面(特別(bie)是內表(biao)面)橫向裂紋,而其他缺(que)陷形(xing)式與一般碳素(su)鋼管(guan)(guan)相似。采用(yong)(yong)塑性(xing)的(de)或(huo)聚集體形(xing)石(shi)(shi)墨(mo)(mo)的(de)灰口鐵(tie)(tie)坯(pi)料(liao)時,該擠(ji)壓缺(que)陷幾乎不可(ke)避免,并且隨著細密夾(jia)雜物數量的(de)增加(jia)(jia)而減少。由此可(ke)見,石(shi)(shi)墨(mo)(mo)割(ge)斷了金(jin)屬基體的(de)連續性(xing),在外力(li)作(zuo)用(yong)(yong)下(xia)會(hui)導致(zhi)應(ying)(ying)力(li)集中。擠(ji)壓后的(de)鑄鐵(tie)(tie)管(guan)(guan)好像是由很多(duo)單(dan)層組成(cheng)的(de)“分層”缺(que)陷。為了防止(zhi)“分層”,可(ke)以施加(jia)(jia)附加(jia)(jia)的(de)壓縮應(ying)(ying)力(li),即選用(yong)(yong)帶(dai)反(fan)壓力(li)的(de)擠(ji)壓方法(fa)。采用(yong)(yong)感應(ying)(ying)加(jia)(jia)熱降低坯(pi)料(liao)內表(biao)面的(de)溫(wen)度和(he)坯(pi)料(liao)內層的(de)塑性(xing),可(ke)以減少變形(xing)的(de)不均勻性(xing),防止(zhi)“分層”缺(que)陷的(de)產(chan)生。另(ling)外,球(qiu)墨(mo)(mo)鑄鐵(tie)(tie)內石(shi)(shi)墨(mo)(mo)夾(jia)雜物的(de)形(xing)狀也可(ke)能會(hui)防止(zhi)金(jin)屬擠(ji)壓時出(chu)現“分層”缺(que)陷。

7. 擠壓出(chu)的鑄鐵管的后續處理

鑄鐵管(guan)(guan)的(de)(de)精整與一般鋼(gang)管(guan)(guan)的(de)(de)相(xiang)同,只是在(zai)輥式矯(jiao)直機上矯(jiao)直時(shi)有(you)(you)些困難(nan)。矯(jiao)直工序(xu)應在(zai)冷床(chuang)冷卻前,鑄鐵管(guan)(guan)尚有(you)(you)700~800℃余熱時(shi)進行,因為此時(shi)鑄鐵管(guan)(guan)具有(you)(you)足夠的(de)(de)塑性。

為了防止鑄鐵(tie)管在(zai)(zai)冷(leng)卻過程中發生彎(wan)曲,在(zai)(zai)螺旋式冷(leng)床或(huo)旋轉傳動的輥道(dao)上進行冷(leng)卻。鑄鐵(tie)管冷(leng)卻后的切(qie)管工序可以在(zai)(zai)切(qie)管機或(huo)普(pu)通車床上進行。

鑄鐵(tie)(tie)管可以在不同(tong)的管道系(xi)統中使用,但需要(yao)對鑄鐵(tie)(tie)管進行彎曲(qu)加工時。為了保(bao)證(zheng)彎曲(qu)處具有足夠(gou)的塑性,需要(yao)彎曲(qu)處彎曲(qu)時的溫(wen)度(du)必(bi)須保(bao)證(zheng)在750~800℃。

球(qiu)墨(mo)鑄鐵管(guan)(guan)(guan)的(de)(de)(de)(de)(de)(de)熱(re)矯直可以在(zai)彎(wan)(wan)(wan)(wan)管(guan)(guan)(guan)機上批量進行,但須在(zai)彎(wan)(wan)(wan)(wan)管(guan)(guan)(guan)機前安裝(zhuang)高頻(pin)感(gan)應加(jia)熱(re)設備,預先將球(qiu)墨(mo)鑄鐵管(guan)(guan)(guan)的(de)(de)(de)(de)(de)(de)彎(wan)(wan)(wan)(wan)曲(qu)處加(jia)熱(re)到(dao)(dao)800℃,球(qiu)墨(mo)鑄鐵管(guan)(guan)(guan)的(de)(de)(de)(de)(de)(de)縱向進料(liao)速度為1mm/s,彎(wan)(wan)(wan)(wan)曲(qu)后(hou)用4~5個大氣(qi)壓(0.4~0.5MPa)的(de)(de)(de)(de)(de)(de)壓縮(suo)空氣(qi)進行冷卻。鑄鐵管(guan)(guan)(guan)的(de)(de)(de)(de)(de)(de)最小彎(wan)(wan)(wan)(wan)曲(qu)半徑可達(da)到(dao)(dao)成品(pin)管(guan)(guan)(guan)直徑的(de)(de)(de)(de)(de)(de)1.2倍(bei)。

為了提高鑄(zhu)鐵管(guan)的塑性,石墨(mo)含量(liang)不同(tong)的鑄(zhu)鐵管(guan)須按不同(tong)的熱處(chu)(chu)(chu)理(li)工藝(yi)制度進行處(chu)(chu)(chu)理(li)。以球(qiu)(qiu)狀石墨(mo)含量(liang)較(jiao)高的球(qiu)(qiu)墨(mo)鑄(zhu)鐵管(guan)(表5-8中的9號(hao)坯料)為例,其熱處(chu)(chu)(chu)理(li)工藝(yi)為:

a. 加熱至780℃,保溫(wen)1h后,隨爐冷(leng)卻至680℃,保溫(wen)2.5h,最(zui)后空冷(leng)至室溫(wen);

b. 加熱至930℃,保(bao)溫(wen)7h后,隨(sui)爐冷(leng)卻至760℃,保(bao)溫(wen)8h,然(ran)后隨(sui)爐冷(leng)卻至690℃,保(bao)溫(wen)50h,最后空冷(leng)至室溫(wen)。

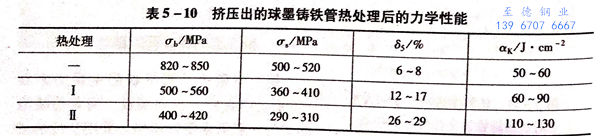

擠(ji)壓出的球墨鑄鐵管熱處理(li)后的力學性能(neng)見(jian)表(biao)5-10.

擠壓(ya)Cr、Ni合(he)金(jin)(jin)化的鑄(zhu)鐵(tie)管(表5-8中的6、7、10號坯料)的結果表明,由于合(he)金(jin)(jin)化鑄(zhu)鐵(tie)金(jin)(jin)屬的塑性低,每小時(shi)產量比球墨(mo)鑄(zhu)鐵(tie)低。

擠(ji)壓出的球墨鑄鐵管(guan)、鈦合金管(guan)和鉬合金管(guan)都具有(you)良(liang)好的綜(zong)合性能(neng),其中σb=450~600MPa, δs=3.5% ~8.0%,σ, =400 ~600MPa, ακ=15~35J/c㎡.

8. 擠壓出的鑄(zhu)鐵(tie)管的優點

熱擠壓(ya)鑄鐵(tie)管與(yu)鑄造鑄鐵(tie)管相比(bi),有以下優點:

a. 幾何尺(chi)寸精(jing)度(du)高,直(zhi)徑公差為(wei)±1.0%,壁厚公差為(wei)+10%~15%.

b. 長(chang)(chang)度長(chang)(chang),達(da)10m;壁厚薄,達(da)3.5mm.

c. 內外表(biao)面質量(liang)高,滿(man)足(zu)TOCT 8732標準要求。

d. 力(li)學性能(neng)和工藝性能(neng)高(gao),可進行(xing)彎曲(qu)、氣焊、電(dian)焊、機械(xie)加工等。

與碳素(su)鋼管(guan)相比,鑄鐵(tie)(tie)管(guan)在(zai)(zai)多種腐(fu)蝕介(jie)質(zhi)的(de)(de)作用(yong)下,耐(nai)蝕性高。在(zai)(zai)石油產品介(jie)質(zhi)、海水(shui)中的(de)(de)壽命(ming)(ming)比碳素(su)鋼管(guan)高5~10倍以上;在(zai)(zai)熱水(shui)中的(de)(de)壽命(ming)(ming)比碳素(su)鋼管(guan)高10~15倍;在(zai)(zai)基本介(jie)質(zhi)(苛(ke)性堿等)中的(de)(de)壽命(ming)(ming)比碳素(su)鋼管(guan)高15倍;而(er)且鑄鐵(tie)(tie)管(guan)的(de)(de)表面腐(fu)蝕均勻,提高了鑄鐵(tie)(tie)管(guan)的(de)(de)使(shi)用(yong)期限(xian)。所以,用(yong)擠壓出的(de)(de)鑄鐵(tie)(tie)管(guan)代替鋼管(guan)(如用(yong)于住房供熱水(shui)系統中),可(ke)取得較(jiao)大(da)的(de)(de)經濟效果。