熱(re)連軋(ya)機是(shi)生(sheng)產熱(re)軋(ya)卷(juan)板的軋(ya)鋼(gang)(gang)設備(bei),熱(re)連軋(ya)作業線裝(zhuang)備(bei)通常(chang)包括步進式(shi)連續加熱(re)爐(lu)、高壓水除鱗裝(zhuang)置、帶(dai)立輥(gun)四輥(gun)可逆式(shi)萬能粗軋(ya)機、飛(fei)剪、由6~8架(jia)串列布置的四輥(gun)軋(ya)機組(zu)成的精軋(ya)機組(zu)、卷(juan)取機、層流冷(leng)卻(que)裝(zhuang)置、成品收集設備(bei)和各種運輸(shu)輥(gun)道。軋(ya)制過程中,粗軋(ya)、精軋(ya)機有高壓水對(dui)鋼(gang)(gang)板進行二次除鱗。熱(re)連軋(ya)機組(zu)通常(chang)采(cai)用全線自(zi)動(dong)化控制,并采(cai)用液(ye)壓AGC厚度自(zi)動(dong)控制、PC或CVC等板形、強力彎(wan)輥(gun)系統、快速換輥(gun)等新技術。

現在,我國不銹鋼企業最先進最具代表性的熱連軋廠裝備為2250毫米熱連軋生產線,其裝備與控制系統代基本代表了世界上傳統熱連軋機組的最高水平。其優點在于碳鋼和不銹鋼可以使用混合軋制,寬度能夠自動控制;粗軋機使用機械壓下加液壓微調,增強中間坯厚度精度與快速板形調整;生產線使用了無芯軸帶邊部絕熱裝置的卷取箱,確保整卷性能的均勻;使用高效可調的層流冷卻裝置滿足多品種、多功能的需要,預留有快速冷卻,方便開發新鋼種;精軋機組板形控制使用CVCPLUS技術,壓下系統使用液壓AGC控制技術,確保不銹鋼帶鋼板形并達到自由軋制,提高同寬度軋制量。

太鋼目前擁有我國最先進的不銹鋼熱連軋生產線,但經歷了曲折的發展歷程。2000年,太鋼50萬噸不銹鋼生產系統改造全面啟動。2002年,不銹鋼系統改造完成,不銹鋼年生產能力達到100萬噸。太鋼對1549毫米熱連軋機進行全面改造,引進TDC計算機控制技術,是世界上首次將其應用于熱連軋機,實現了全自動軋鋼。從2004年9月起,太鋼采用世界上最先進的工藝和技術裝備,實施國家批準的新150萬噸不銹鋼工程,建成當時世界上最寬的2150毫米不銹鋼板坯連鑄機和世界不銹鋼行業最先進的、寬度最大的2250毫米不銹鋼熱連軋機。太鋼品種規格全,熱連軋精整加工處理線是世界上能力最大、技術最先進的不銹鋼熱軋處理線,可對2250毫米和1549毫米熱軋機組的產品進行平整、分卷、剪切處理,提高產品的表面質量、力學性能,滿足各行業用戶的需要。太鋼2250熱軋不銹鋼品種生產鋼種為鉻-鎳系300系列和雙(shuang)相不銹鋼(gang)、鉻系400系列鐵素體和馬氏體不銹鋼為主。不銹鋼板坯規格:厚度180~200毫米(以200毫米為主);寬度1000~2100毫米;長度8000~12000毫米(長尺);4800~5800毫米(短尺);質量最大40噸;不銹鋼熱軋產品規格:帶鋼厚度2.0~20.0毫米,帶鋼寬度1000~2100毫米;鋼卷內徑762毫米;鋼卷外徑1000~1950毫米;鋼卷質量最大40噸;單位寬度質量最大18.72千克/毫米。

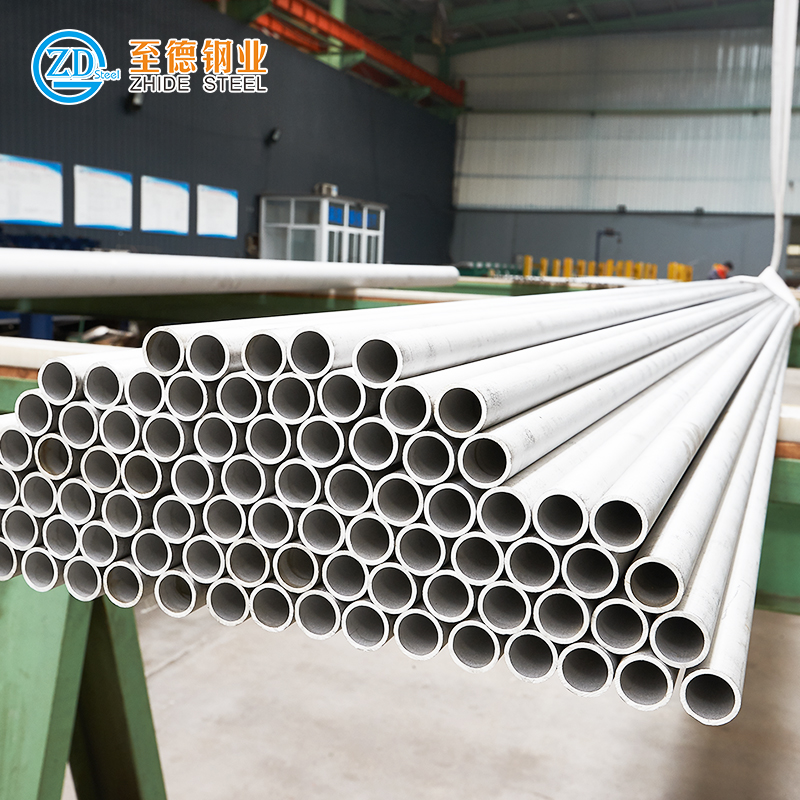

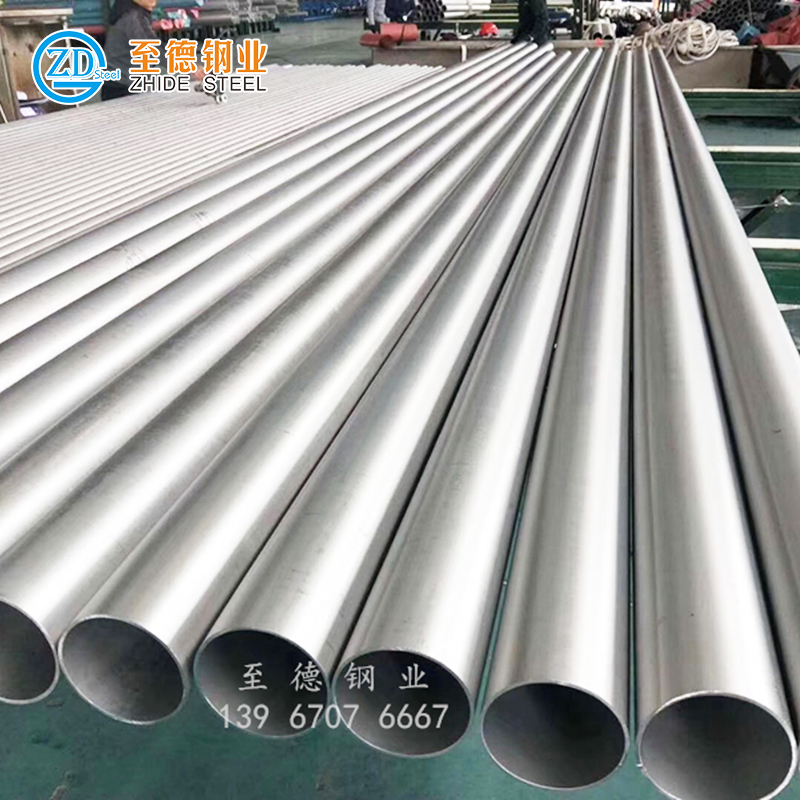

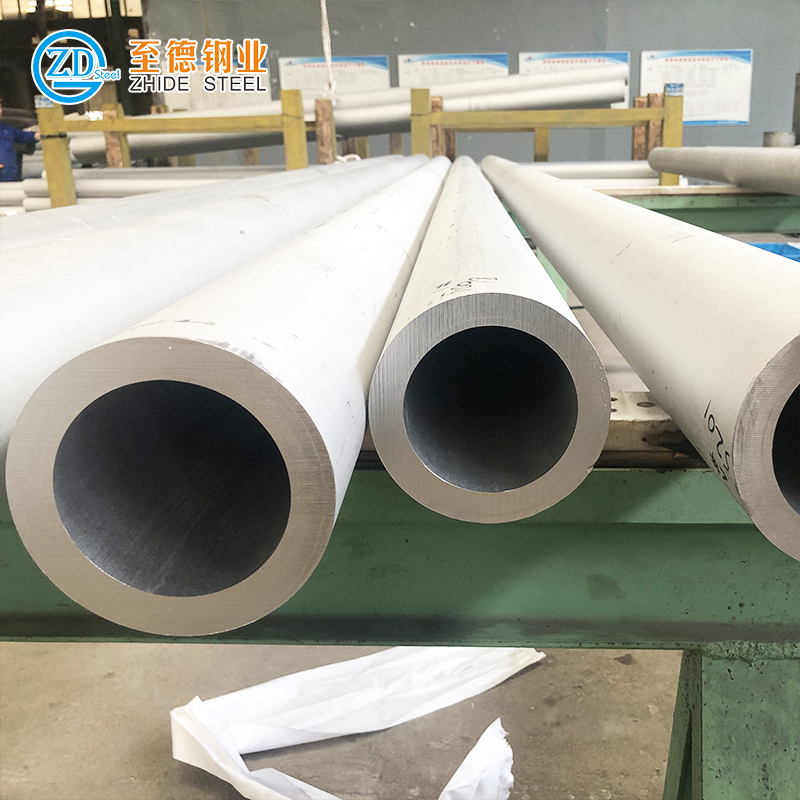

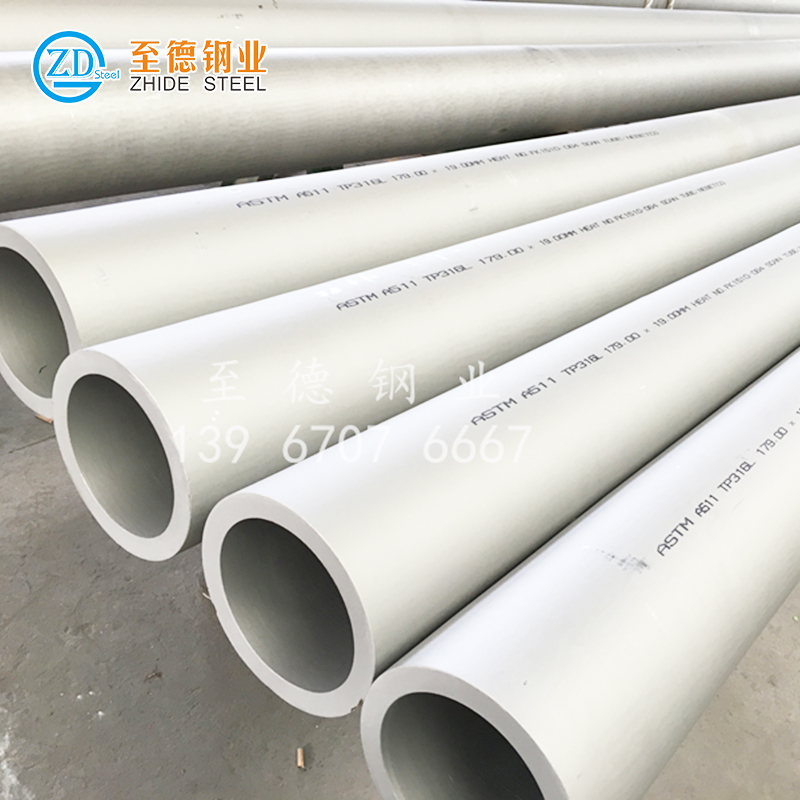

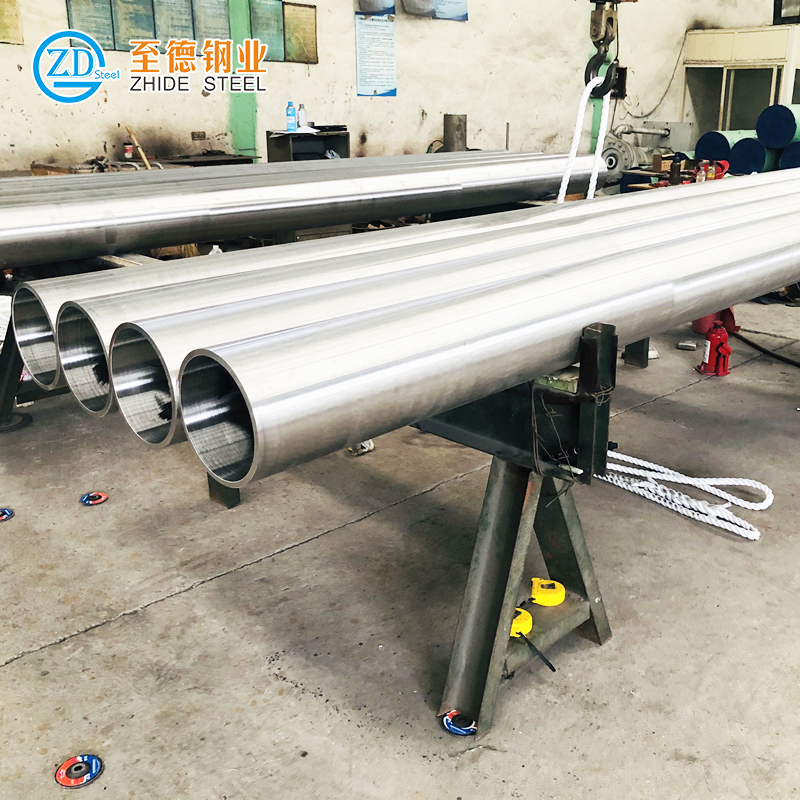

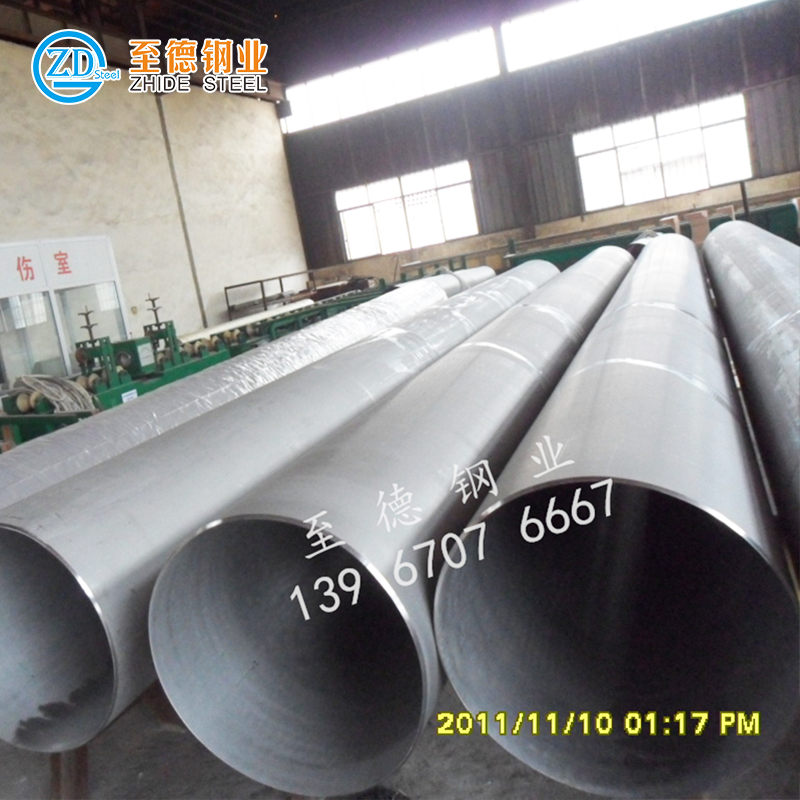

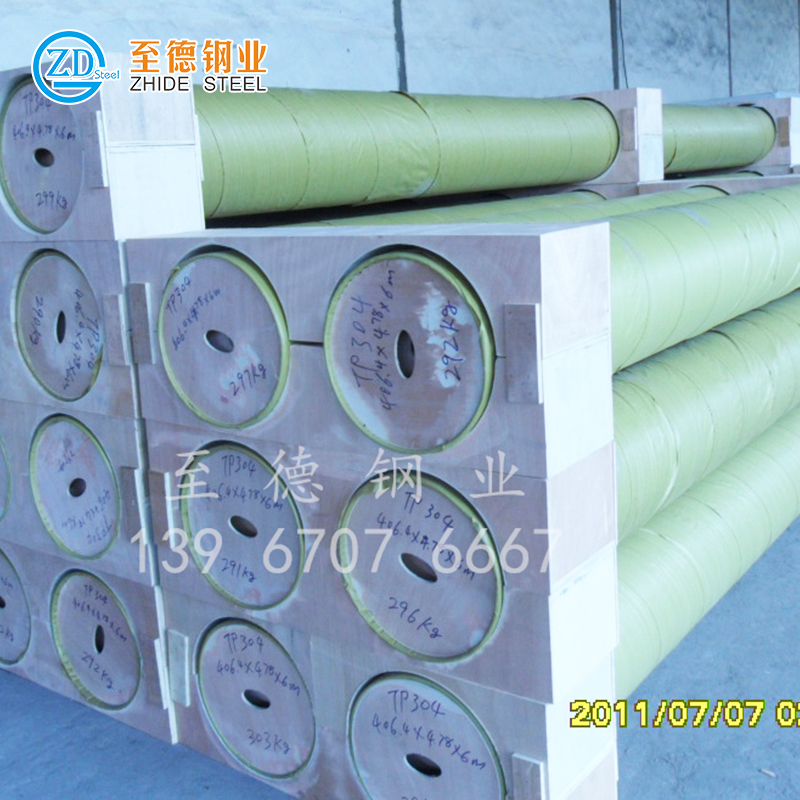

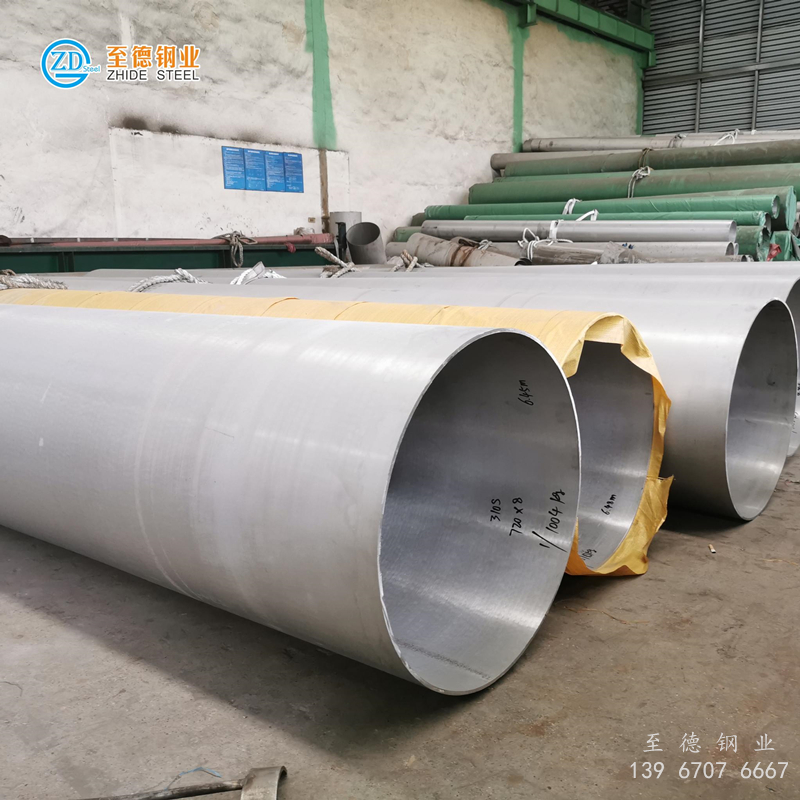

至(zhi)德鋼(gang)業(ye),我們根據您(nin)的實際需求(qiu),給出參考建議,為您(nin)提供高(gao)性價(jia)比的不銹鋼(gang)管道及配(pei)件(jian)。