近年來,氮用做合金元素日益受到重視,特別是對于不(bu)銹鋼加氮問題,已進行了大量研究。氮對不銹鋼基體組織的影響和作用,主要是在對其組織、力學性能和耐蝕性方面,其有益作用在本章前面部分已有闡述。目前控氮型和中氮型不銹鋼在常壓冶煉技術條件下就可以完成,成本優勢顯著。主要方法是:

①. 在熔煉過程中將FeCrN、CrN、MnN或Si3N4等中間合金加入到熔池中,以調整合金成分;

②. 向AOD熔池底吹氮。

20世紀80年代以來,隨著冶金技術的進步及人們深入研究了Cr、Mn等主要元素對氮溶解度的影響規律之后,才逐漸開發出各種高氮奧(ao)氏體不(bu)銹鋼。近年來,超導技術的發展對低溫無磁材料需求的升溫,以及作為化工和能源開發材料用高強度不銹鋼需求量的不斷增長,進一步促進了高氮高強度不銹鋼的研制和發展。雖然人們對高氮鋼(包含高氮不銹鋼,以下同)已有大量研究,但“高氮鋼”的定義尚無統一認識。許多學者認為,奧氏體基體的氮含量大于0.4%或鐵素體基體中的氮含量大于0.08%的鋼是高氮鋼。

制備高氮鋼的主(zhu)要技術問題是如何使熔體中(zhong)得到高質量(liang)分數的氮,以及(ji)如何防止其在凝固過(guo)程中(zhong)的逸出問題。

目前,制(zhi)備高氮(dan)鋼(gang)大體分為氮(dan)氣加(jia)(jia)(jia)壓(ya)(ya)熔(rong)煉(lian)法(fa)、粉末冶金法(fa)和表面滲氮(dan)法(fa)。氮(dan)氣加(jia)(jia)(jia)壓(ya)(ya)熔(rong)煉(lian)法(fa)經過(guo)多年發(fa)展,現已成(cheng)功開(kai)發(fa)出的高氮(dan)鋼(gang)加(jia)(jia)(jia)壓(ya)(ya)技(ji)術,主要有加(jia)(jia)(jia)壓(ya)(ya)感應熔(rong)煉(lian)法(fa)(PIM)、加(jia)(jia)(jia)壓(ya)(ya)電渣重(zhong)熔(rong)法(fa)(PESR)、加(jia)(jia)(jia)壓(ya)(ya)等(deng)離子熔(rong)煉(lian)法(fa)(PARP)、加(jia)(jia)(jia)壓(ya)(ya)電弧渣重(zhong)熔(rong)(ASRP)等(deng)。

加壓感應熔(rong)煉法是把真空感應爐變成高壓感應熔(rong)煉設備,一(yi)般(ban)熔(rong)化時(shi)壓力達到大約1MPa,這對于(yu)分批生(sheng)產(chan)100kg金(jin)屬(shu)是合適的(de)。

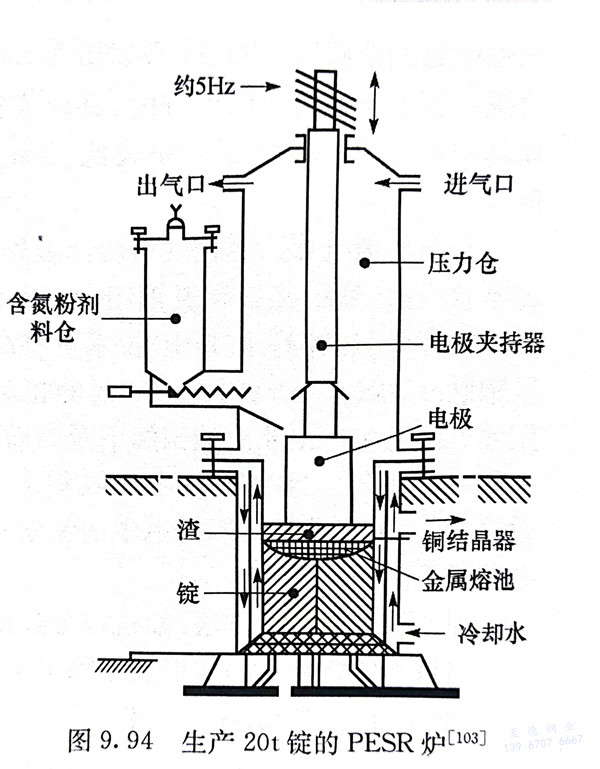

加壓電(dian)渣(zha)重熔法(fa)是目前商業生產高氮(dan)鋼的(de)有效方法(fa)。1980年(nian)德國(guo)Krupp公(gong)司(si)建成(cheng)世界(jie)第一(yi)臺16t高壓電(dian)渣(zha)爐(lu)。1988年(nian)德國(guo)VSG公(gong)司(si)又建成(cheng)20t高壓電(dian)渣(zha)爐(lu),如圖(tu)9.94所示,熔煉室運行壓力可(ke)達4.2MPa,生產鑄錠(ding)的(de)直徑(jing)為430~1000mm。爐(lu)子有密(mi)封滑動導(dao)電(dian)系統(tong),固(gu)定(ding)圓柱銅(tong)模位于下部,氮(dan)以氮(dan)化物粒(li)子形式與(yu)脫(tuo)氧劑(ji)連續加入。該爐(lu)已(yi)成(cheng)功生產了(le)用做發電(dian)機(ji)轉子護(hu)環的(de)P900N鋼。

烏克(ke)蘭(lan)、俄羅斯、德國等國家的(de)(de)一(yi)些研(yan)究所及公司開發了工(gong)業化(hua)的(de)(de)加(jia)壓等離(li)子電弧重(zhong)熔(rong)技術(shu)。在(zai)(zai)等離(li)子弧中(zhong),氮(dan)被分離(li)成原子供給(gei)液態金(jin)(jin)屬,提高(gao)了金(jin)(jin)屬的(de)(de)吸氮(dan)率。研(yan)究表明,在(zai)(zai)含(han)氮(dan)氣氛中(zhong)進行等離(li)子弧重(zhong)熔(rong)是冶煉高(gao)氮(dan)鋼(gang)時用氮(dan)合金(jin)(jin)化(hua)的(de)(de)一(yi)種有效的(de)(de)方法,已(yi)穩定地生產出錠重(zhong)達3.4噸(dun)的(de)(de)高(gao)氮(dan)奧氏體不(bu)銹鋼(gang)錠。

國內(nei)外采用粉(fen)末(mo)冶金法生(sheng)產高氮不銹鋼的(de)主(zhu)要方式:

①. 先制取高氮不銹鋼粉末,然后采用模壓燒結、粉末軋制、熱等靜壓等粉末冶金成形方式制備高氮不銹鋼制品;

②. 將一般不銹鋼粉通過模壓成形、注射成形等方式加工成生坯后,在燒結過程中進行滲氮處理。

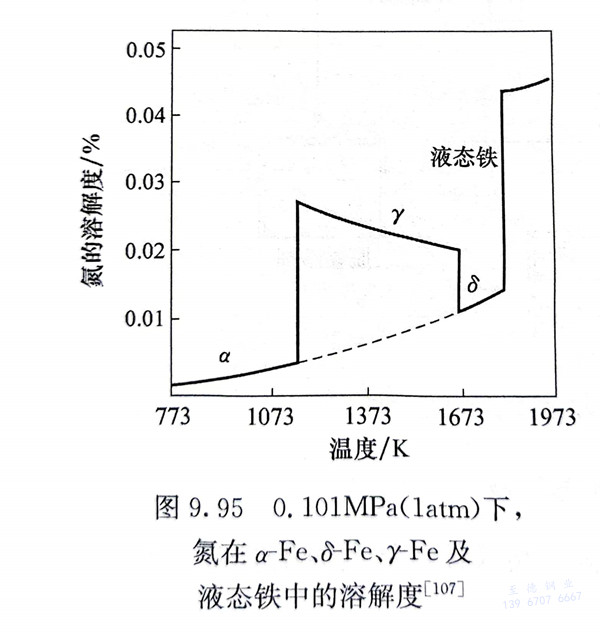

在0.101MPa(1atm)下,氮在α-Fe、δ-Fe、γ-Fe及液態鐵中的溶解度如圖9.95所示。氮在α-Fe、δ-Fe中的溶解度遠低于在γ-Fe中的溶解度。在1873K時,氮在液態鐵中的溶解度只有0.045%。根據Sievert規律,鋼液中的氮含量與氮氣壓力的平方根成正比,鋼液中氮的溶解度隨氮氣壓力的增加而增加。因此,商業用高氮不銹鋼粉末首先在氮氣氣氛中進行高壓熔煉,以提高鋼液中的氮含量。在純鐵、Fe-Cr合金、Fe-Mn-Cr合金凝固期間會形成δ-Fe,在其形成范圍內,氮的溶解度降低到低于液態的平衡溶解度,成為鋼錠產生縮孔的原因。增加壓力,有可能避免Fe-Mn-Cr合金中形成δ-Fe相區,可以保證鋼中的氮含量且不會出現縮孔。在一般Cr-Ni不銹鋼中沒有8-Fe相區,采用氮合金化沒有縮孔問題,凝固期間也不需要壓力。

根據不(bu)同合金元(yuan)素對氮在鋼(gang)(gang)液中溶(rong)(rong)解(jie)度(du)的研究表明,Ti、Zr、V、Nb、Cr、Mn、Mo等元(yuan)素(按(an)由強到弱順序(xu))可以用來(lai)增加(jia)不(bu)銹(xiu)鋼(gang)(gang)中氮的溶(rong)(rong)解(jie)度(du)。Ti、Zr、V、Nb等元(yuan)素有很強的形成氮化(hua)物的趨(qu)勢,Cr也(ye)能顯著提高氮在不(bu)銹(xiu)鋼(gang)(gang)中的溶(rong)(rong)解(jie)度(du),其形成氮化(hua)物的趨(qu)勢較(jiao)(jiao)小。Mn在許多不(bu)銹(xiu)鋼(gang)(gang)中用來(lai)增加(jia)氮的溶(rong)(rong)解(jie)度(du),且價格較(jiao)(jiao)低。Cu、Ni、Si、B等元(yuan)素則降低氮在鋼(gang)(gang)液中的溶(rong)(rong)解(jie)度(du)。

用高壓氮氣作為霧化氣將熔體破碎成粉末,通過快速凝固使熔融金屬液中的氮不致析出,最終獲得高氮鋼粉,采用此技術可制備氮含量達1.0%的不銹鋼粉末。利用熱等靜壓(HIP)技術可將高氮奧氏體鋼粉末制成高氮奧氏體耐蝕不銹鋼制品,可以達到99%~100%的相對密度,具有良好的力學性能和耐蝕性能。用此方法已生產出北海油田海下及海面平臺上的部件,如法蘭盤、接頭、閥體等,有的閥體重達2t。目前,HIP技術在粉末冶金高氮不銹鋼中的應用是非常廣泛和有效的。由于鐵素體不銹鋼中的氮溶解度低,用HIP方法生產高氮鐵素體不銹鋼需要更高的壓力。

固態(tai)滲氮有多種方法(fa),如機械合金化、燒結滲氮等。

高氮不(bu)銹鋼(gang)粉(fen)末的成形技術除了上述(shu)熱等(deng)靜壓技術外(wai),還可以(yi)采用(yong)粉(fen)末注射成形、燒結(jie)-自由(you)鍛造、爆炸成形等(deng)。

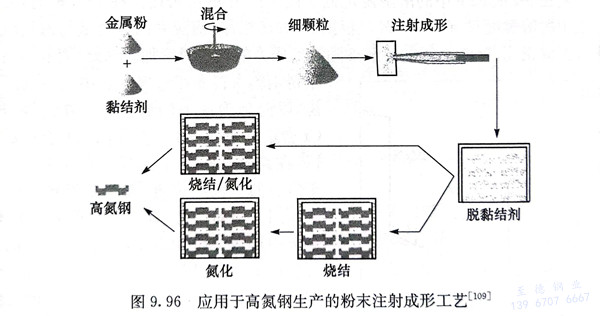

粉末注(zhu)射成形(metal injection moulding,MIM)工(gong)藝是把金(jin)屬粉與有(you)機黏(nian)(nian)結(jie)(jie)(jie)劑混(hun)合(he),把混(hun)合(he)物噴(pen)入模中,再在110℃酸性含氮(dan)氣氛中進行電解分離去(qu)除黏(nian)(nian)結(jie)(jie)(jie)劑。去(qu)除黏(nian)(nian)結(jie)(jie)(jie)劑后,粉粒很弱(ruo)地(di)結(jie)(jie)(jie)合(he)在一起,在合(he)金(jin)中保留開放的(de)空(kong)隙(xi)通(tong)道。在燒結(jie)(jie)(jie)氮(dan)化處(chu)(chu)理(li)期間(jian),燒結(jie)(jie)(jie)進行得慢(man)而骨架(jia)氮(dan)化很快,其工(gong)藝如圖9.96所示。最后將產品進行固(gu)溶處(chu)(chu)理(li)。該(gai)工(gong)藝適于(yu)處(chu)(chu)理(li)小型零件。