本標準適用于熱軋和鍛制的不(bu)銹耐酸鋼條鋼,其化學成分同樣適用于錠、坯及其制品。

一(yi)、技術條件(jian)

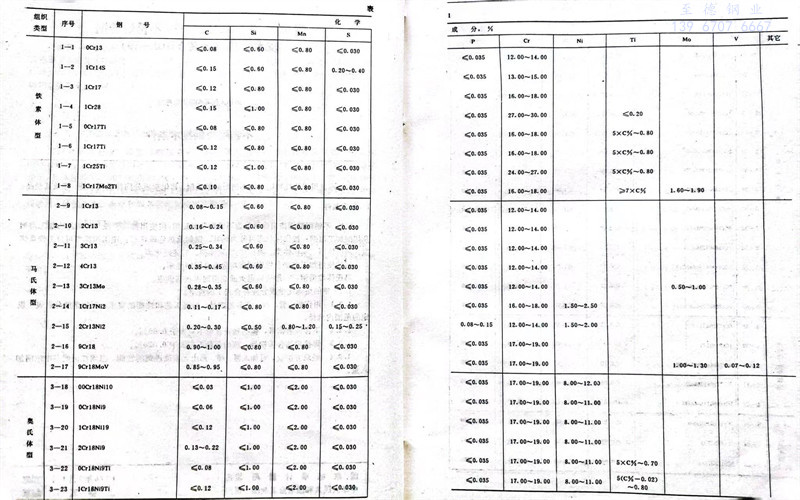

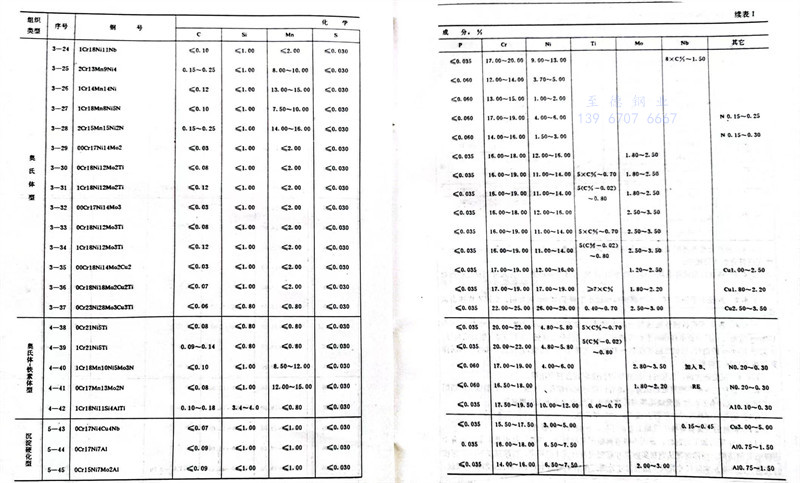

1.1 不銹耐酸鋼按用途可分為不銹鋼及耐酸鋼;按使用加工方法可分為壓力加工用鋼及切削加工用鋼;按供應狀態可分為熱軋、鍛制及熱處理狀態;按組織類型可分為鐵素體型、馬氏體型、奧氏體型、奧氏體-鐵素體型、沉淀硬化型。

鋼的使用加工方法(fa)及(ji)供應(ying)狀態均(jun)應(ying)在合(he)同(tong)中注明。

馬氏(shi)體類型鋼,一般應(ying)以退火(huo)或高溫(wen)回火(huo)狀態供應(ying)。

1.2 鋼(gang)的熔煉化學(xue)成分應符合表1的規定。

1.2.1 用作板(ban)、管、絲(si)、帶等的(de)鋼號(hao),根(gen)據工藝和性能的(de)要求,其化學成分在表(biao)1規(gui)定的(de)范圍(wei)內選擇。

1.2.2不含鎳(nie)的鋼號,鎳(nie)的殘(can)余含量不應大于0.60%。

1.2.3焊接用的含鎳鋼號(hao),硫的含量不應大于(yu)0.020%。

1.2.4經雙方(fang)協(xie)議,可加入氮、硼(peng)、稀土元素改(gai)進(jin)鋼的性能,但(dan)須在(zai)證明(ming)書中注明(ming)加入量。

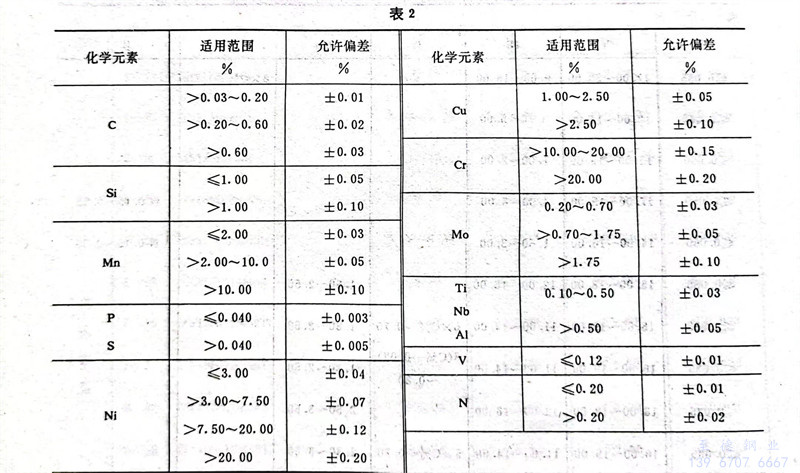

1.3 鋼(gang)材和鋼(gang)坯的(de)化學(xue)成分允許與表1的(de)規定有表2的(de)偏差。

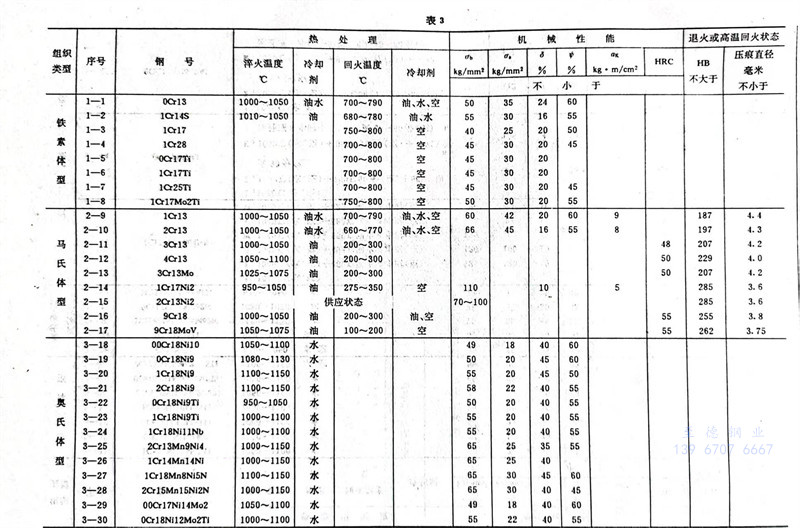

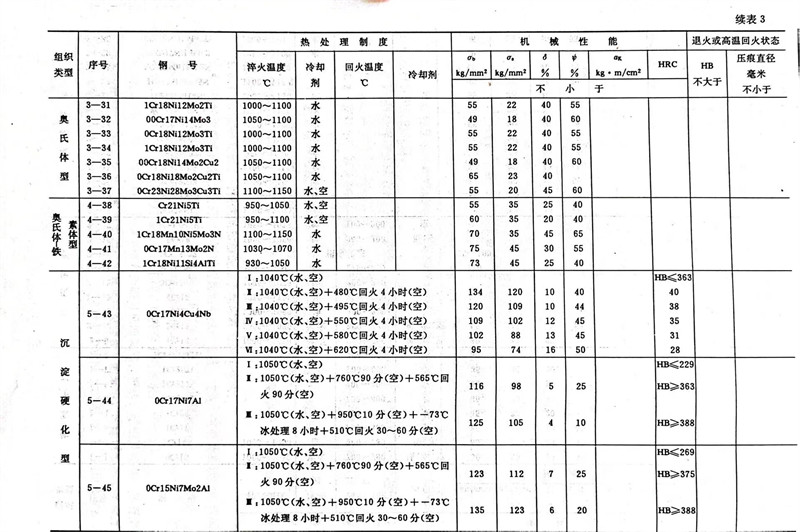

1.4 用(yong)熱處理毛坯(pi)制成試樣測出鋼材的縱(zong)向(xiang)機械性能和退(tui)火或高溫回火狀態的鋼材硬度應符(fu)合表3的規(gui)定(ding)。

1.4.1 熱(re)處理(li)用(yong)試樣毛坯尺寸(cun)一般為25毫(hao)米;小(xiao)于25mm的(de),用(yong)原尺寸(cun)鋼材進行熱(re)處理(li)。

1.4.2直徑小于(yu)等(deng)(deng)于(yu)16mm的(de)圓鋼(gang)和厚(hou)度(du)小于(yu)等(deng)(deng)于(yu)12mm的(de)方鋼(gang)、扁鋼(gang)不作沖擊(ji)試驗(yan)。

1.4.3 表3所(suo)列(lie)機械性能(neng)適用于(yu)(yu)截(jie)面尺(chi)寸(cun)小于(yu)(yu)等(deng)于(yu)(yu)60mm的鋼材,尺(chi)寸(cun)大于(yu)(yu)60~100mm的鋼材,其(qi)伸(shen)(shen)長(chang)率(lv)和(he)收縮(suo)率(lv)允許較表3的規(gui)定值分(fen)別(bie)降低(di)1%和(he)5%(絕(jue)對值);尺(chi)寸(cun)大于(yu)(yu)100mm的鋼材,機械性能(neng)可在90~100mm的熔檢(jian)坯上檢(jian)驗,其(qi)伸(shen)(shen)長(chang)率(lv)和(he)收縮(suo)率(lv)同樣允許按上述(shu)規(gui)定降低(di)。

1.4.4 沉淀硬化鋼,機械性能和熱處理(li)制度(du)應在合同中注明。

1.5 鋼材的橫截(jie)面(mian)酸浸低倍試片不(bu)得有肉(rou)眼(yan)可見(jian)的縮孔、氣(qi)泡、夾雜及裂紋。作(zuo)切削加工(gong)用(yong)鋼,允許有不(bu)超過表面(mian)缺(que)陷清理深度的皮下氣(qi)泡或皮下夾雜等缺(que)陷。

1.6 鋼材的(de)形狀和尺寸應符合相(xiang)應品種標準的(de)規定。

1.7 鋼材的表面質量按使用加工(gong)方法(fa)不同,應符(fu)合下列(lie)要求:

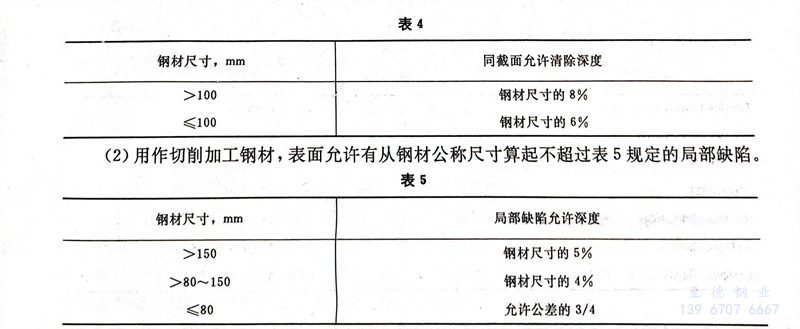

a. 用作(zuo)壓力加工(gong)的(de)鋼(gang)材,表面不(bu)得有肉眼可見的(de)裂縫、折迭、結疤及(ji)夾雜。如有上述缺陷必須清(qing)(qing)除,清(qing)(qing)除深度(du)(du)從鋼(gang)材實(shi)(shi)際尺(chi)寸算起應符合表4的(de)規定,清(qing)(qing)除寬度(du)(du)不(bu)小(xiao)(xiao)于深度(du)(du)的(de)五倍。允許有從實(shi)(shi)際尺(chi)寸算起不(bu)超過尺(chi)寸公差(cha)之半的(de)個別(bie)細小(xiao)(xiao)劃痕(hen)、麻點、凹塊及(ji)皺紋。

b. 用作切削加(jia)工鋼(gang)材(cai)(cai),表面允許有從鋼(gang)材(cai)(cai)公稱尺寸算起不超過表5規(gui)定的(de)局部缺陷。

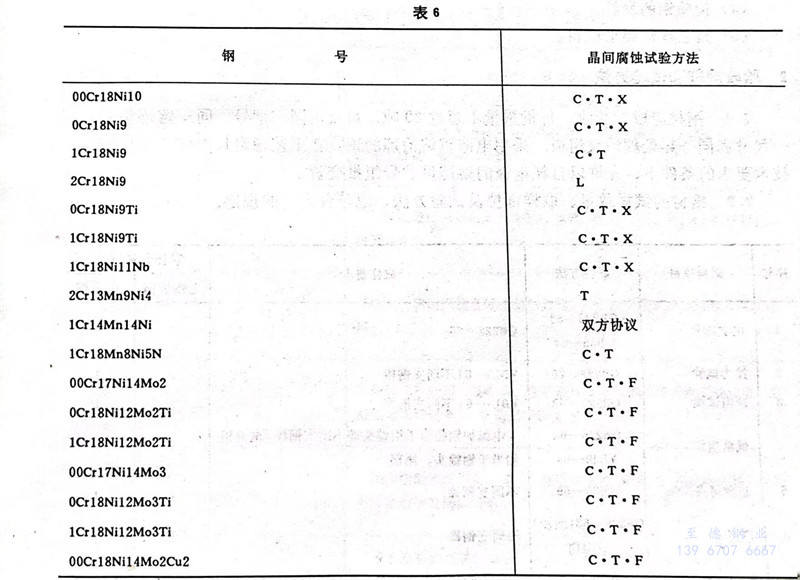

1.8 耐酸用奧(ao)氏體(ti)和(he)奧(ao)氏體(ti)-鐵素體(ti)型鋼號作晶間腐蝕(shi)傾向試驗(yan),試驗(yan)方法及判定(ding)級(ji)別應在合(he)同中注明,不注明可不作。

1.8.1各(ge)鋼號晶間(jian)腐蝕傾向試驗適用(yong)方(fang)法按表6選擇。

1.8.2L、T、F法(fa)的(de)(de)試(shi)驗(yan)結果,不得(de)有晶間腐蝕傾向。X、C法(fa)的(de)(de)合格級別由雙(shuang)方協議(yi)。

1.8.3含鉬的超低碳鋼號,根(gen)據特殊要求(qiu),經雙方協議,可選用X法。

1.9熱(re)頂(ding)鍛用鋼應(ying)作(zuo)頂(ding)鍛試驗,在頂(ding)鍛后的試樣上不得有(you)裂縫。

1.10低磁用鋼應測定(ding)磁性,其磁性指標及(ji)測定(ding)方(fang)法(fa)由(you)雙方(fang)協議(yi)。

1.11根據需方要(yao)求,并經雙方協議,可供(gong)下列(lie)特殊(shu)要(yao)求的鋼(gang)材:

(1)縮小表1規定(ding)的化學(xue)成分范圍。

(2)加嚴試驗(yan)項目的指標。

(3)檢驗鋼的(de)非(fei)金(jin)屬(shu)夾雜(za)物。

(4)檢(jian)驗鋼的發紋。

(5)其它特殊要求項目。

二、驗收規(gui)則和試驗方(fang)法

2.1 鋼(gang)材應(ying)成批(pi)(pi)驗收,每(mei)批(pi)(pi)重(zhong)量不超(chao)過30噸。每(mei)批(pi)(pi)由(you)同一(yi)鋼(gang)號(hao)(hao),同一(yi)熔(rong)煉(lian)爐號(hao)(hao),同一(yi)尺寸和同一(yi)熱處理爐次(ci)組成。采用電渣重(zhong)熔(rong)冶煉(lian)的(de)鋼(gang),在工(gong)藝穩(wen)定且能保證本標準各項(xiang)技(ji)術(shu)要求的(de)條件下,允許以自耗電極的(de)熔(rong)煉(lian)母爐號(hao)(hao)組批(pi)(pi)交貨。

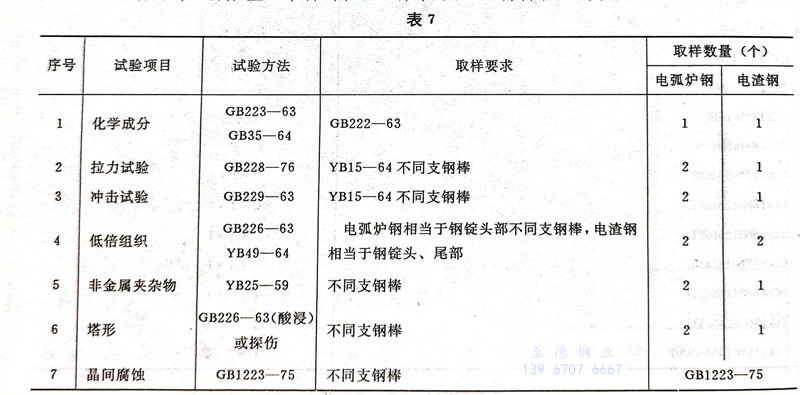

2.2 鋼材的試樣數量、取樣部(bu)位及試驗(yan)方法,應(ying)符合表7的規定。

注(zhu):電(dian)渣(zha)鋼(gang)按電(dian)弧(hu)(hu)爐組(zu)批時(shi),取(qu)樣數(shu)量(liang)按電(dian)弧(hu)(hu)爐鋼(gang)(化學(xue)成(cheng)分(fen)試樣除外)。

2.3 如(ru)有某一項試(shi)驗結果不(bu)符合標準要求,則(ze)從(cong)同一批(pi)中再取(qu)雙倍數量的試(shi)樣進行該(gai)不(bu)合格(ge)項目的復驗。

復(fu)驗(yan)結(jie)果(包括(kuo)該(gai)試驗(yan)所要求的任一(yi)指(zhi)標),即使有一(yi)個試樣不合格,則整批不得交(jiao)貨。但供(gong)方可將(jiang)該(gai)批鋼材(cai)重新分類或熱(re)處理,然后作為新的一(yi)批提交(jiao)驗(yan)收。

2.4 供(gong)方若能保證成(cheng)品(pin)鋼(gang)材合格時,對同一熔煉爐(lu)號的(de)鋼(gang)材或鋼(gang)坯(pi)的(de)機械性能、低(di)倍組(zu)織、非(fei)金屬(shu)夾雜物(wu)的(de)檢驗結(jie)果(guo),允(yun)許以(yi)坯(pi)代材,以(yi)大(da)代小。

三、包裝、標志和證明(ming)書

3.1 鋼材的(de)包裝、標志(zhi)和證明書應符合(he)GB247-76的(de)規定(ding)。