雙相不(bu)銹鋼具有良好的焊接性,它不像鐵素體不銹鋼(gang)焊縫熱影響區由于晶粒嚴重粗化而使塑韌性大幅減低,也不像奧氏體不銹鋼對熱裂紋很敏感,選用合適的焊接工藝一般不會發生焊接熱裂紋和冷裂紋。但雙相不銹(xiu)鋼中畢竟有較高的鐵素體,焊接工藝選擇不當,可能會出現下列問題:

1. 當在300~500℃停留時間較長時,會發生“475℃脆性”;在600~900℃溫度停留時間長時,還會出現σ相脆性和高溫晶粒長大脆性,這些都會降低焊接接頭耐蝕性。

2. 當(dang)拘束度較大時,還(huan)存在氫致裂紋的(de)危(wei)險。

3. 要求較(jiao)少相(xiang)至少在(zai)30%以(yi)上,因為相(xiang)比例(li)的不平衡(heng)會引起(qi)熱(re)影響區腐(fu)蝕與(yu)脆化。

一、焊接工藝評定(ding)試驗

1. 焊接方法(fa)的選擇

結合產品換(huan)熱(re)管較薄和管板焊接的特點,選用WZM1-315C 管板自動焊機進行自動脈沖鎢極氬弧焊。通過脈沖電流、脈沖時間和基值電流、基值時間的調節,能夠調節出較小的熱輸入,可防止焊接接頭過熱造成晶粒粗大和脆化。另外,高頻電弧具有很強的穿透力,能增加焊縫熔深,其振蕩作用有利于晶粒細化、消除氣孔,能得到優良的焊接接頭。

2. 焊接材料的選(xuan)擇

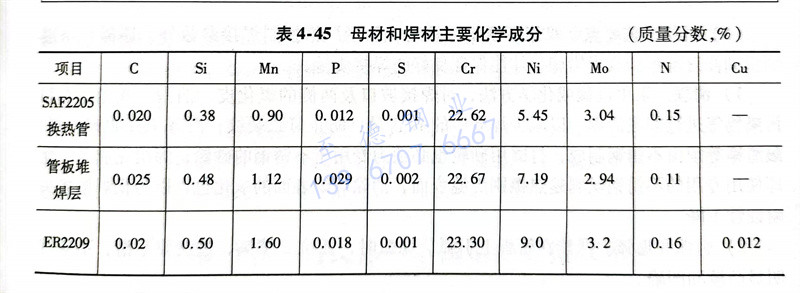

SAF2205 雙相不銹鋼焊(han)(han)(han)接時,焊(han)(han)(han)接材(cai)料的(de)化學(xue)成分(fen)通常與母(mu)(mu)材(cai)略有(you)不同(tong),焊(han)(han)(han)材(cai)中的(de)Ni含量要高于母(mu)(mu)材(cai),以(yi)促進鐵素體向奧氏體的(de)轉變,并能穩(wen)定焊(han)(han)(han)縫中的(de)奧氏體。根據換(huan)熱管和管板(ban)結(jie)構特(te)點,選(xuan)擇φ0.8mm的(de)ER2209焊(han)(han)(han)絲(si),母(mu)(mu)材(cai)和焊(han)(han)(han)材(cai)的(de)化學(xue)成分(fen)比較見表4-45。

3. 焊前準備

按照NB/T4701-2011《承(cheng)壓設備焊(han)(han)接工藝評定(ding)》附(fu)錄D要求,換(huan)熱管(guan)管(guan)頭要伸出管(guan)板(ban)組5mm。換(huan)熱管(guan)材料(liao)(liao)為(wei)SAF2205,規(gui)格(ge)為(wei)φ32mmx2.5mm;管(guan)板(ban)材料(liao)(liao)為(wei)Q345R,采用堆焊(han)(han)而(er)成,過(guo)渡(du)層(ceng)(ceng)采用E309L-16焊(han)(han)條,耐蝕層(ceng)(ceng)采用E2209-16焊(han)(han)條,堆焊(han)(han)層(ceng)(ceng)厚(hou)度(du)為(wei)10mm,堆焊(han)(han)層(ceng)(ceng)化學成分見表4-45。焊(han)(han)前在對換(huan)熱管(guan)的(de)被焊(han)(han)管(guan)端(duan)進行清理,清除(chu)毛刺、油污物,用不銹鋼絲(si)刷將待焊(han)(han)部位的(de)表面(mian)及附(fu)近清理干凈(jing),直至露出不銹鋼光(guang)澤,然后用丙酮液清洗。

4. 焊(han)接

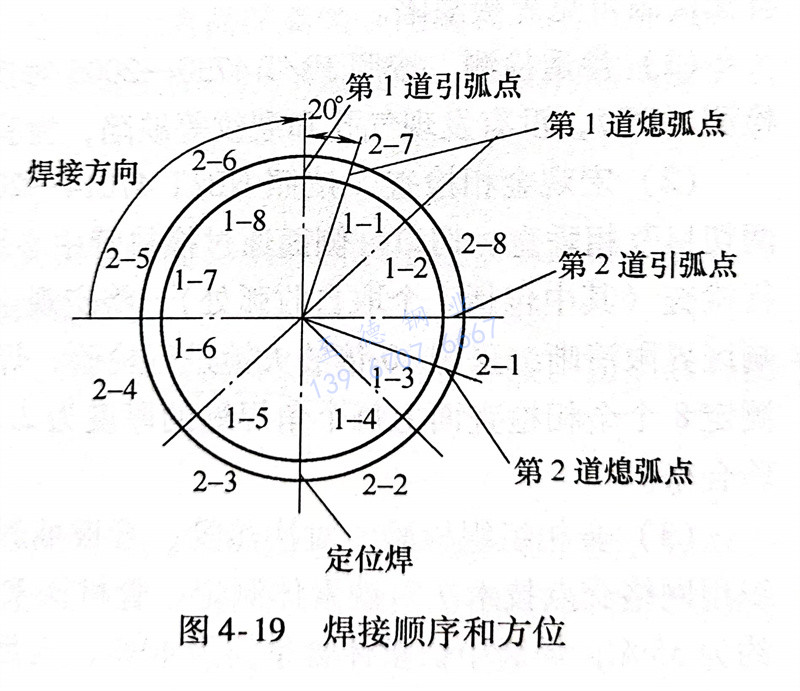

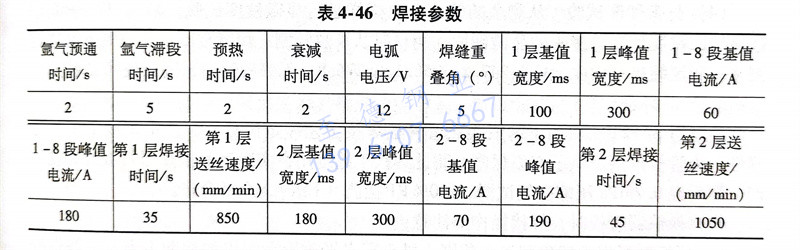

焊(han)(han)接時(shi)先進行定位(wei)(wei)焊(han)(han),不(bu)能直接在根部定位(wei)(wei)焊(han)(han)定位(wei)(wei),需采用同材(cai)質的(de)小定位(wei)(wei)塊(kuai)(kuai)定位(wei)(wei)裝配,焊(han)(han)縫(feng)長度約3~5mm。定位(wei)(wei)塊(kuai)(kuai)定位(wei)(wei)好后(hou),用貼紙密封坡口,背(bei)面(mian)充氬氣(qi)保護。采用直流正(zheng)接電源(yuan),用φ0.8mm的(de) ER2209焊(han)(han)絲(si),φ2.5~φ0.8mm的(de)鈰鎢極,氬氣(qi)(體(ti)積分(fen)數(shu))99.99%,氣(qi)體(ti)流量8~10L/min,噴嘴直徑為12mm,焊(han)(han)接2層,第(di)2道焊(han)(han)縫(feng)的(de)引弧(hu)點應避開第(di)1道的(de)引弧(hu)和(he)熄弧(hu)點,焊(han)(han)接順序和(he)方位(wei)(wei)如圖4-19所(suo)示(shi),道間(jian)溫度控制(zhi)在150℃以下。具體(ti)焊(han)(han)接參數(shu)見(jian)表(biao)4-46。

5. 焊接工藝要(yao)點

雙相不銹鋼焊接時,除了嚴格(ge)控制焊接參數(shu)外,還需嚴格(ge)遵(zun)照下列注(zhu)意事項和技術措(cuo)施,才能保證良好的(de)焊接質量。

a. 清(qing)理

采用(yong)機械或化學方法,對焊接(jie)坡(po)口及(ji)兩側(ce)的氧化皮、油脂、灰塵、水和污染物(wu)等(deng)進行徹底清理,以減少(shao)焊縫(feng)中(zhong)的H含量(liang),防(fang)止氫(qing)致裂紋(wen);清理工具如鋼(gang)絲刷(shua)(shua)、敲渣錘等(deng)須由不銹(xiu)鋼(gang)制(zhi)成(cheng),打磨用(yong)砂輪也必須為專用(yong)于不銹(xiu)鋼(gang)的砂輪;焊接(jie)完成(cheng)后,立即使用(yong)專用(yong)的不銹(xiu)鋼(gang)絲刷(shua)(shua)趁熱擦刷(shua)(shua)焊縫(feng)表(biao)面,消(xiao)除焊縫(feng)表(biao)面的氧化色(se),以防(fang)止焊接(jie)接(jie)頭(tou)耐蝕(shi)性下降。

b. 引弧(hu)和(he)熄弧(hu)

嚴禁在管板上引弧。熄(xi)弧時,弧坑要填(tian)滿,過(guo)渡要平滑(hua),不(bu)應(ying)有(you)明顯凸棱和凹(ao)陷。

c. 氣體保護(hu)

采用(yong)大直徑噴嘴(zui),加(jia)大保(bao)護(hu)氣(qi)體流量,提高(gao)氣(qi)體保(bao)護(hu)效果。

d. 防變形措施

為防止管板變(bian)形(xing),焊接時應(ying)從中(zhong)心向四周以對稱放射狀向外焊接。

二、焊接試板檢驗

換(huan)熱管(guan)管(guan)板焊(han)接試板檢查,首先(xian)需外觀檢查焊(han)縫表面(mian)是(shi)否平整(zheng)光滑、波紋細密以及有無(wu)肉眼(yan)可見焊(han)接缺(que)陷。

1. 滲透檢測(ce)

按照JB/T 4730-2005對換熱管管板10個焊接接頭進行100%檢測(PT),沒有發現氣孔和裂紋等缺陷,檢驗合格。

2. 宏觀金(jin)相(xiang)檢查

按照NB/T 47014-2011取呈對角線位置的2個管接頭切開,兩切口互相垂直。切口一側面通過換熱管中心線,對兩接頭中4個剖面的8個觀察面進行檢查(其中包括1個取自收弧處)。將宏觀金相試樣的檢查面磨光,使焊縫區與熱影響區界限清晰,采用10倍放大鏡進行檢驗,焊縫根部焊透,沒有裂紋、未熔合。然后測定8個金相檢查面上每個角焊縫的厚度為2.0~2.2mm,大于合格值1.7mm,宏觀檢驗合格。

3. 金相組織檢驗

對換(huan)熱管、管板堆(dui)焊(han)(han)層和焊(han)(han)縫進行了金相(xiang)(xiang)檢驗(yan),金相(xiang)(xiang)鐵素組織用網絡交點技術法對鐵素體(ti)(ti)(ti)測定,管材鐵素體(ti)(ti)(ti)約占50%;管板堆(dui)焊(han)(han)層中鐵素體(ti)(ti)(ti)含量約為(wei)35%;焊(han)(han)縫中鐵素體(ti)(ti)(ti)含量約為(wei)40%,滿(man)足技術要(yao)求(qiu)的30%~61%。沒(mei)有出現脆硬組織,且得到(dao)了細小均勻的兩(liang)相(xiang)(xiang)混合(he)組織。試(shi)件(jian)分兩(liang)層焊(han)(han)接(jie),一次焊(han)(han)接(jie)熱影響區(qu)經受兩(liang)次焊(han)(han)接(jie)熱循環(huan),不(bu)僅促(cu)進了奧(ao)氏體(ti)(ti)(ti)相(xiang)(xiang)的進一步轉變,還細化了晶粒。

4. 顯(xian)微硬度(du)試(shi)驗

從剩余的管頭(tou)上取試樣(yang)進(jin)行顯(xian)微硬度試驗,采用(yong)HVS-50型數(shu)顯(xian)維(wei)氏硬度計測(ce)(ce)量(liang)接頭(tou)的顯(xian)微硬度,測(ce)(ce)量(liang)時從換(huan)熱管側、焊縫金屬到(dao)管板側依(yi)次進(jin)行測(ce)(ce)量(liang),測(ce)(ce)定(ding)結果:硬度HV為247.2、258.1和276.8,無淬硬傾向(xiang),滿足(zu)技術要求。

三、產品(pin)焊接

經(jing)過對SAF2205 雙相(xiang)不銹鋼換熱(re)管(guan)(guan)管(guan)(guan)板(ban)焊(han)(han)接(jie)工藝(yi)(yi)評定試分析,確定焊(han)(han)接(jie)工藝(yi)(yi)的(de)正確性,為管(guan)(guan)板(ban)焊(han)(han)接(jie)提供了(le)有力保障(zhang),將此焊(han)(han)接(jie)工藝(yi)(yi)運(yun)用(yong)在實際產品(pin)換熱(re)器管(guan)(guan)板(ban)的(de)焊(han)(han)接(jie)生產,焊(han)(han)后經(jing)0.2MPa壓縮空氣試漏、100%PT檢(jian)測(I級),全(quan)部合格。

焊接換熱器管板(ban)時,焊接操(cao)作(zuo)要(yao)注意:

1. 要控制好焊槍傾(qing)角和送絲(si)角度,機頭需水平(ping)放(fang)置在鎢(wu)極的稍前(qian)下方,一般焊槍鎢(wu)極對準坡(po)(po)口的外邊緣(yuan)1/3處(chu),送絲(si)貼著管壁與坡(po)(po)口的根部為最佳角度。

2. 控制好開關。焊接過程中根據情況不斷調節電弧長度,防止出現未熔合、鎢(wu)極打管板(ban)等情況。

管束裝置(主要(yao)(yao)是換熱器管板(ban)焊(han)接(jie)件)經過3個月的(de)使(shi)(shi)用,運行穩定,滿足使(shi)(shi)用要(yao)(yao)求(qiu)。說明選用自動脈沖鎢極氬弧焊(han)的(de)焊(han)接(jie)工藝(yi)和(he)確定的(de)操作要(yao)(yao)點是合理(li)(li)的(de),保證了焊(han)縫金屬獲得較(jiao)理(li)(li)想的(de)相比例(li),防(fang)止焊(han)縫脆性和(he)裂紋的(de)產(chan)生。