由加工方法留下的(de)(de)表面痕跡的(de)(de)深淺、疏密、形狀和紋理都有差(cha)異,生產運行中(zhong)產生的(de)(de)表面痕跡更是千奇百怪。這(zhe)些微(wei)觀(guan)的(de)(de)和宏觀(guan)的(de)(de)幾何不平整在漏(lou)(lou)磁(ci)檢(jian)測(ce)中(zhong)均(jun)會(hui)(hui)引起(qi)磁(ci)場(chang)(chang)泄漏(lou)(lou),由此帶來的(de)(de)背景(jing)漏(lou)(lou)磁(ci)場(chang)(chang)信號將會(hui)(hui)影響微(wei)小裂(lie)紋的(de)(de)漏(lou)(lou)磁(ci)場(chang)(chang)測(ce)量,并進(jin)一步影響到漏(lou)(lou)磁(ci)檢(jian)測(ce)的(de)(de)檢(jian)測(ce)極限。為(wei)此,研究表面粗(cu)糙度對裂(lie)紋漏(lou)(lou)磁(ci)檢(jian)測(ce)的(de)(de)影響具有重要意義。

1. 表面粗糙度試塊

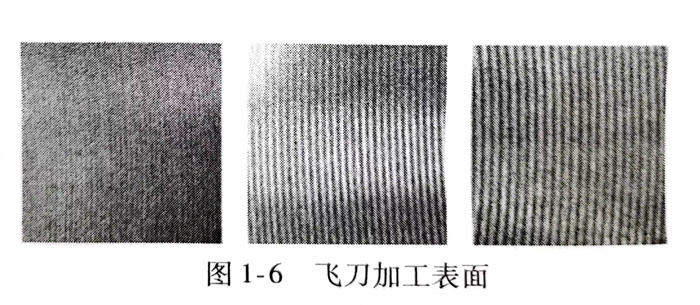

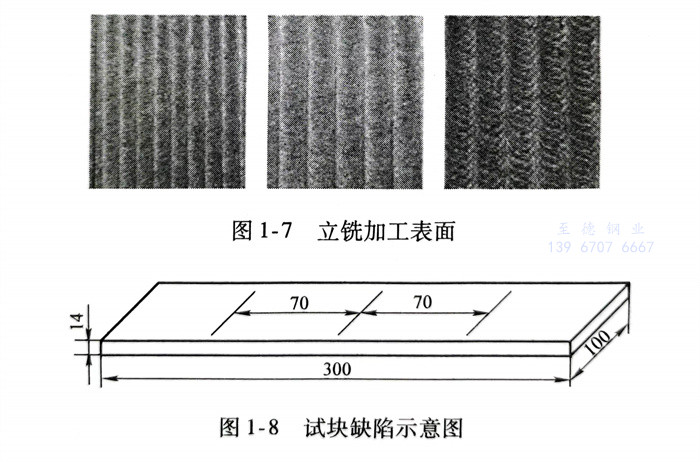

采(cai)用(yong)(yong)(yong)Q235碳素結構鋼制作(zuo)試(shi)(shi)(shi)塊(kuai)(kuai),試(shi)(shi)(shi)塊(kuai)(kuai)尺寸長300mm、寬100mm、厚(hou)14mm。首先,將三塊(kuai)(kuai)試(shi)(shi)(shi)塊(kuai)(kuai)表(biao)面(mian)(mian)利用(yong)(yong)(yong)飛刀進行銑削(xue)加(jia)工(gong),如(ru)圖1-6所(suo)示,其表(biao)面(mian)(mian)粗糙(cao)(cao)度(du)(du)值(zhi)從左到(dao)右依(yi)次為Ra3.2μm、Ra6.3μm、Ra12.5μm,編(bian)(bian)號(hao)(hao)1、2、3。然后,利用(yong)(yong)(yong)立(li)銑加(jia)工(gong)另外(wai)三塊(kuai)(kuai)試(shi)(shi)(shi)塊(kuai)(kuai)表(biao)面(mian)(mian),如(ru)圖1-7所(suo)示,其表(biao)面(mian)(mian)粗糙(cao)(cao)度(du)(du)值(zhi)從左到(dao)右依(yi)次為 Ra3.2μm、Ra6.3μm、Ra12.5μm,編(bian)(bian)號(hao)(hao)4、5、6。另外(wai),再采(cai)用(yong)(yong)(yong)平磨加(jia)工(gong)一塊(kuai)(kuai)試(shi)(shi)(shi)塊(kuai)(kuai)表(biao)面(mian)(mian),此種方式獲得的表(biao)面(mian)(mian)質量較好,其表(biao)面(mian)(mian)粗糙(cao)(cao)度(du)(du)值(zhi)為Ra0.2μm,編(bian)(bian)號(hao)(hao)7。所(suo)有(you)(you)試(shi)(shi)(shi)塊(kuai)(kuai)表(biao)面(mian)(mian)均刻有(you)(you)一組寬度(du)(du)為20μm,深度(du)(du)不同的人工(gong)線狀缺陷(xian)(xian),尺寸如(ru)圖1-8所(suo)示,從左到(dao)右深度(du)(du)依(yi)次為20μm、45μm、70μm,相(xiang)鄰缺陷(xian)(xian)的間距為70mm。

2. 表面粗糙度對漏磁(ci)檢(jian)測信號的(de)影響試驗(yan)

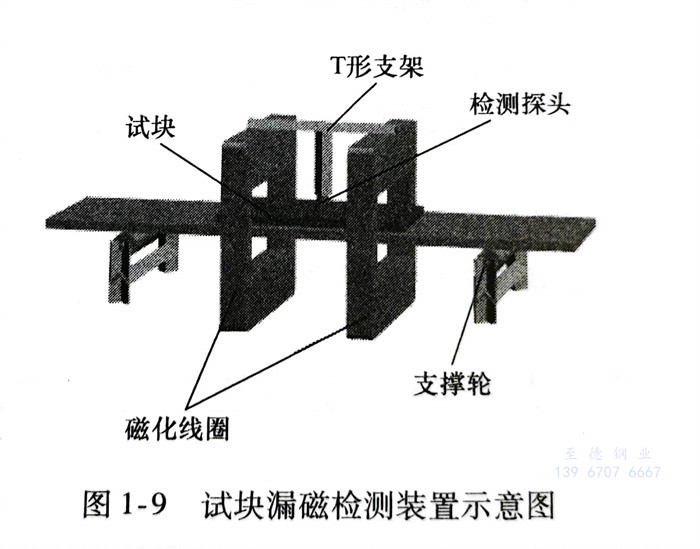

檢(jian)(jian)測裝(zhuang)置(zhi)主(zhu)要由磁(ci)化(hua)(hua)器(qi)、檢(jian)(jian)測探頭(tou)(tou)(tou)(tou)、信(xin)號(hao)采(cai)集系統、上位(wei)機等部(bu)分(fen)組(zu)成(cheng),如圖1-9所示。磁(ci)化(hua)(hua)器(qi)由兩組(zu)線圈組(zu)成(cheng),檢(jian)(jian)測探頭(tou)(tou)(tou)(tou)安裝(zhuang)在(zai)兩組(zu)線圈中間,以保證檢(jian)(jian)測探頭(tou)(tou)(tou)(tou)所在(zai)的位(wei)置(zhi)磁(ci)場(chang)分(fen)布均勻。探頭(tou)(tou)(tou)(tou)安裝(zhuang)在(zai)一T形支(zhi)(zhi)架(jia)上,T形支(zhi)(zhi)架(jia)固定在(zai)兩組(zu)線圈上方。鋼板在(zai)支(zhi)(zhi)撐輪的驅動下(xia)做勻速運動,在(zai)移動過程(cheng)中,試塊始終與探頭(tou)(tou)(tou)(tou)保持緊密貼合。檢(jian)(jian)測探頭(tou)(tou)(tou)(tou)將(jiang)磁(ci)場(chang)信(xin)息轉換(huan)成(cheng)電信(xin)號(hao),并由采(cai)集卡進行A-D轉換(huan)后進入計(ji)算機,由上位(wei)機軟件進行顯示。

a. 表面(mian)粗糙(cao)度(du)(du)對同一深度(du)(du)裂紋信噪(zao)比的影響

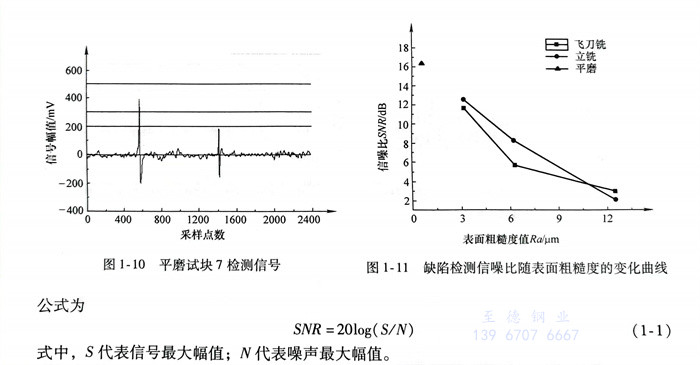

首先,利(li)用(yong)平磨試(shi)塊(kuai)(kuai)7進行飽和磁化下(xia)的漏磁檢(jian)(jian)測試(shi)驗(yan)。試(shi)塊(kuai)(kuai)的磁化方(fang)向(xiang)垂直于人(ren)工(gong)線狀缺陷,試(shi)塊(kuai)(kuai)以(yi)恒定的速度沿(yan)磁化方(fang)向(xiang)運動,檢(jian)(jian)測結果如圖1-10所示。

從(cong)圖中可以看(kan)出,由于平(ping)磨(mo)的(de)(de)表面質量較好(hao),并(bing)未帶來明顯的(de)(de)噪聲信(xin)(xin)號。另外,信(xin)(xin)號峰值(zhi)與(yu)缺陷(xian)的(de)(de)深度成(cheng)正(zheng)相關規(gui)律,當缺陷(xian)深度為20μm左右時,基本無法檢測(ce)出缺陷(xian)信(xin)(xin)號。

保持(chi)試驗條件(jian)不變,獲得1~7號試塊上70μm缺陷(xian)的信噪(zao)(zao)比,如圖1-11所示,信噪(zao)(zao)比公(gong)式為 : SNR=20log(S/N) (1-1) ,式中(zhong),S代(dai)表信號最大幅(fu)值;N代(dai)表噪聲最大幅(fu)值。

分析(xi)圖(tu)1-11曲(qu)線(xian)變化規律可知,對于(yu)深度(du)(du)為70μm的(de)(de)(de)缺(que)(que)(que)陷(xian),隨著表(biao)面粗(cu)糙(cao)(cao)度(du)(du)值(zhi)的(de)(de)(de)不斷增大,檢(jian)(jian)(jian)測信號的(de)(de)(de)信噪(zao)比(bi)逐漸降低(di)。其中(zhong),在(zai)(zai)表(biao)面粗(cu)糙(cao)(cao)度(du)(du)值(zhi)Ra=12.5μmm的(de)(de)(de)3號和(he)6號試塊(kuai)上(shang),缺(que)(que)(que)陷(xian)檢(jian)(jian)(jian)測信號的(de)(de)(de)信噪(zao)比(bi)非(fei)常低(di),已經不能清(qing)晰分辨出(chu)缺(que)(que)(que)陷(xian)信號。在(zai)(zai)表(biao)面粗(cu)糙(cao)(cao)度(du)(du)值(zhi)Ra=3.2μm的(de)(de)(de)1號和(he)4號試塊(kuai)上(shang),缺(que)(que)(que)陷(xian)檢(jian)(jian)(jian)測信號的(de)(de)(de)信噪(zao)比(bi)較(jiao)高,而平磨試塊(kuai)上(shang)同等深度(du)(du)的(de)(de)(de)缺(que)(que)(que)陷(xian)檢(jian)(jian)(jian)測信號的(de)(de)(de)信噪(zao)比(bi)最高。由此可見,對于(yu)微小(xiao)缺(que)(que)(que)陷(xian)的(de)(de)(de)檢(jian)(jian)(jian)測,表(biao)面粗(cu)糙(cao)(cao)度(du)(du)會直接影(ying)響(xiang)檢(jian)(jian)(jian)測信噪(zao)比(bi),較(jiao)大的(de)(de)(de)表(biao)面粗(cu)糙(cao)(cao)度(du)(du)值(zhi)甚至會帶來(lai)漏判或誤判。換言之,在(zai)(zai)表(biao)面粗(cu)糙(cao)(cao)度(du)(du)確定(ding)的(de)(de)(de)情(qing)況下,試件(jian)上(shang)可檢(jian)(jian)(jian)測缺(que)(que)(que)陷(xian)的(de)(de)(de)深度(du)(du)存在(zai)(zai)極限。

b. 表面粗糙(cao)度(du)對不同深度(du)裂(lie)紋信噪比的影響

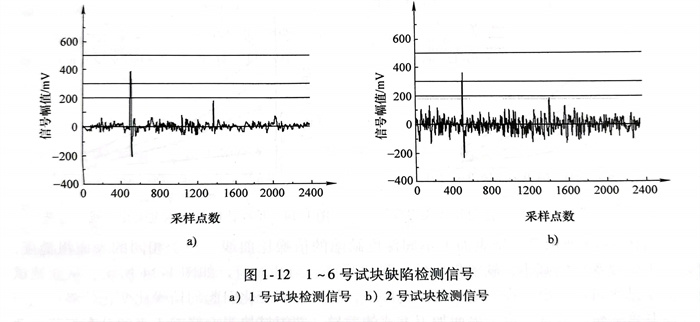

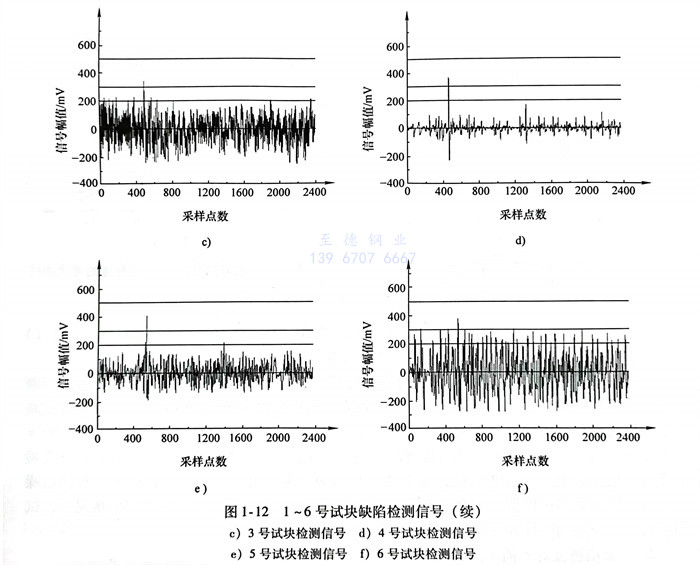

保持試(shi)驗條件不變,探頭以相同速度掃查所(suo)有試(shi)塊,對不同深度的裂紋進(jin)行漏磁檢(jian)測。各試(shi)塊得到的缺陷檢(jian)測信號(hao)如圖1-12所(suo)示。

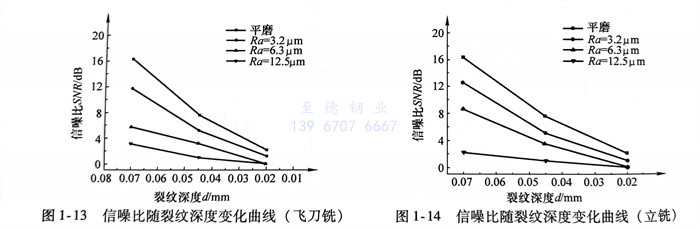

分析檢測結果,根據式(1-1)得(de)到在不同(tong)表面粗(cu)糙(cao)度下信(xin)號信(xin)噪比關于裂紋深度的關系(xi)曲線,如圖(tu)1-13和(he)圖(tu)1-14所示。

分(fen)析圖1-13所示飛刀銑(xian)表(biao)(biao)面上(shang)不同(tong)深度(du)缺陷的(de)(de)信噪比曲線,對于相同(tong)的(de)(de)表(biao)(biao)面粗糙(cao)度(du),隨著人(ren)工裂紋深度(du)的(de)(de)減小,缺陷信號的(de)(de)信噪比降(jiang)低。與此對應(ying),如圖1-14所示,從(cong)立銑(xian)試(shi)(shi)塊(kuai)的(de)(de)測(ce)試(shi)(shi)結果可以看(kan)出,在一定(ding)表(biao)(biao)面粗糙(cao)度(du)下(xia),裂紋深度(du)變(bian)化引起(qi)的(de)(de)信噪比變(bian)化趨(qu)勢與飛刀銑(xian)試(shi)(shi)塊(kuai)基本一致。但是,由(you)于表(biao)(biao)面加工方(fang)式的(de)(de)差異,兩組試(shi)(shi)塊(kuai)表(biao)(biao)面峰谷不平的(de)(de)分(fen)布規(gui)律并(bing)非完全(quan)一樣(yang),從(cong)而導致采用不同(tong)加工方(fang)式形成的(de)(de)相同(tong)表(biao)(biao)面粗糙(cao)度(du)表(biao)(biao)面上(shang)的(de)(de)相同(tong)深度(du)缺陷信噪比不同(tong)。

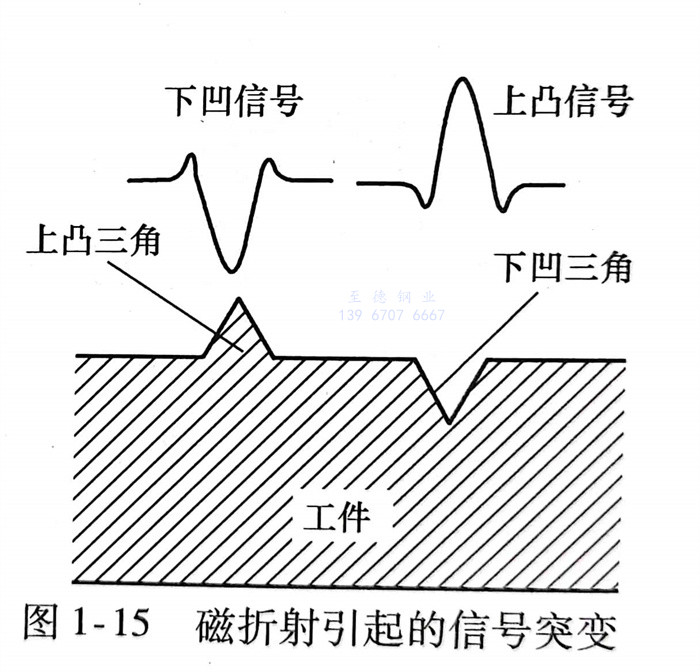

以上試(shi)驗結果表(biao)(biao)明,在表(biao)(biao)面(mian)粗(cu)糙(cao)度(du)(du)確定的情(qing)況下(xia),存(cun)在漏磁(ci)(ci)檢測裂(lie)紋極限深度(du)(du)。如果裂(lie)紋深度(du)(du)小于極限深度(du)(du),受信噪(zao)比的影(ying)響(xiang)(xiang),漏磁(ci)(ci)檢測靈敏度(du)(du)將降(jiang)低。表(biao)(biao)面(mian)粗(cu)糙(cao)度(du)(du)對漏磁(ci)(ci)檢測的影(ying)響(xiang)(xiang)機理在于,表(biao)(biao)面(mian)粗(cu)糙(cao)度(du)(du)引起表(biao)(biao)面(mian)微(wei)觀峰谷不平輪廓,在兩種不同磁(ci)(ci)導率材(cai)料的分(fen)界面(mian)上,存(cun)在磁(ci)(ci)折(zhe)射現象(xiang),上凸(tu)和下(xia)凹(ao)的輪廓引起了對應表(biao)(biao)面(mian)上方(fang)磁(ci)(ci)場的不同分(fen)布。

3. 粗(cu)糙表面的(de)磁場分布

鐵磁(ci)(ci)(ci)性材(cai)料的(de)(de)(de)(de)(de)(de)(de)漏(lou)磁(ci)(ci)(ci)檢(jian)測(ce)機(ji)(ji)理(li)(li)通(tong)常是基(ji)于下凹(ao)型(xing)缺(que)陷(xian)處的(de)(de)(de)(de)(de)(de)(de)磁(ci)(ci)(ci)場泄(xie)(xie)漏(lou),而(er)MFL(Magnetic Flux Leakage)完整的(de)(de)(de)(de)(de)(de)(de)檢(jian)測(ce)機(ji)(ji)理(li)(li)并非傳統簡(jian)單(dan)的(de)(de)(de)(de)(de)(de)(de)描述,如“磁(ci)(ci)(ci)場泄(xie)(xie)漏(lou)”“產生漏(lou)磁(ci)(ci)(ci)信(xin)(xin)號(hao)(hao)”這(zhe)(zhe)(zhe)樣一個過程。如圖1-15所示,從(cong)磁(ci)(ci)(ci)折射的(de)(de)(de)(de)(de)(de)(de)角(jiao)度(du)(du)考慮,漏(lou)磁(ci)(ci)(ci)檢(jian)測(ce)中,缺(que)陷(xian)附近的(de)(de)(de)(de)(de)(de)(de)磁(ci)(ci)(ci)感應(ying)(ying)強度(du)(du)變化主要是界(jie)面兩側(ce)不(bu)同介質的(de)(de)(de)(de)(de)(de)(de)磁(ci)(ci)(ci)導(dao)率差異引起的(de)(de)(de)(de)(de)(de)(de)。不(bu)同的(de)(de)(de)(de)(de)(de)(de)是由(you)于界(jie)面處的(de)(de)(de)(de)(de)(de)(de)磁(ci)(ci)(ci)折射現象,在凹(ao)型(xing)缺(que)陷(xian)如裂紋或腐(fu)蝕下產生“正”的(de)(de)(de)(de)(de)(de)(de)MFL信(xin)(xin)號(hao)(hao),而(er)在小(xiao)突(tu)起物存在的(de)(de)(de)(de)(de)(de)(de)地(di)方,代表(biao)凸(tu)狀缺(que)陷(xian)則產生“負”的(de)(de)(de)(de)(de)(de)(de)MFL信(xin)(xin)號(hao)(hao)。基(ji)于這(zhe)(zhe)(zhe)兩種(zhong)情況,前者導(dao)致上凸(tu)的(de)(de)(de)(de)(de)(de)(de)信(xin)(xin)號(hao)(hao),后者產生一個凹(ao)陷(xian)的(de)(de)(de)(de)(de)(de)(de)信(xin)(xin)號(hao)(hao)。由(you)于這(zhe)(zhe)(zhe)種(zhong)凹(ao)凸(tu)信(xin)(xin)號(hao)(hao)的(de)(de)(de)(de)(de)(de)(de)存在,當感應(ying)(ying)單(dan)元(yuan)沿著凹(ao)凸(tu)不(bu)平的(de)(de)(de)(de)(de)(de)(de)表(biao)面進行掃查(cha)時,捕獲(huo)到(dao)的(de)(de)(de)(de)(de)(de)(de)信(xin)(xin)號(hao)(hao)必(bi)定影(ying)響(xiang)最終(zhong)檢(jian)測(ce)結果(guo)。在微尺度(du)(du)條(tiao)件下,工件表(biao)面的(de)(de)(de)(de)(de)(de)(de)表(biao)面粗糙度(du)(du)模型(xing)中,緊密相連的(de)(de)(de)(de)(de)(de)(de)“上凸(tu)”部分和“下凹(ao)”部分會產生不(bu)同的(de)(de)(de)(de)(de)(de)(de)磁(ci)(ci)(ci)折射效應(ying)(ying),故采用這(zhe)(zhe)(zhe)種(zhong)完整的(de)(de)(de)(de)(de)(de)(de)漏(lou)磁(ci)(ci)(ci)檢(jian)測(ce)機(ji)(ji)理(li)(li)。

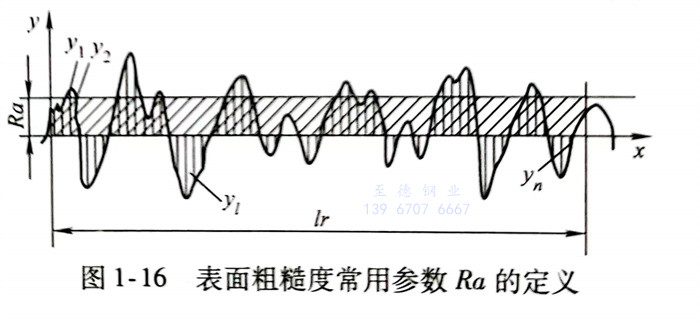

無(wu)論(lun)采用哪(na)種(zhong)加工方法,受刀具與零(ling)件(jian)間(jian)的(de)(de)運(yun)動、摩擦,機床的(de)(de)振動及零(ling)件(jian)的(de)(de)塑(su)性變形等因(yin)素的(de)(de)影響,所獲得的(de)(de)工件(jian)表面都(dou)存在微(wei)觀的(de)(de)不平痕跡,即為表面粗糙(cao)度,通常波距小(xiao)于1mm。工件(jian)在使用過程中的(de)(de)磨(mo)損(sun)、腐蝕介質(zhi)的(de)(de)侵蝕消耗也會造成表面粗糙(cao),這(zhe)種(zhong)較小(xiao)間(jian)距的(de)(de)

峰(feng)谷所組成(cheng)的(de)微(wei)觀幾何輪(lun)(lun)廓構成(cheng)表(biao)面(mian)紋理(li)粗糙度,通(tong)常(chang)采(cai)用二維表(biao)面(mian)粗糙度評定標(biao)準即能基本(ben)滿(man)足(zu)機(ji)加(jia)工零(ling)件要求(qiu),常(chang)用評定參數優(you)先選(xuan)用輪(lun)(lun)廓算術平均偏差Ra,能夠直接(jie)反映工件表(biao)面(mian)峰(feng)谷不平的(de)狀態。Ra的(de)定義(yi)常(chang)通(tong)過(guo)圖1-16表(biao)示。

由Ra的(de)(de)(de)定義可知,其主要反(fan)映工(gong)件(jian)表(biao)(biao)面(mian)這種峰谷不平的(de)(de)(de)狀(zhuang)態,在漏磁檢測中(zhong),這種峰谷不平的(de)(de)(de)狀(zhuang)態會(hui)引起工(gong)件(jian)表(biao)(biao)面(mian)磁場強度的(de)(de)(de)分(fen)布(bu)變化。Ra反(fan)映的(de)(de)(de)是垂(chui)直于工(gong)件(jian)表(biao)(biao)面(mian)方(fang)向(xiang)的(de)(de)(de)高度變化,漏磁檢測中(zhong)的(de)(de)(de)垂(chui)直于工(gong)件(jian)表(biao)(biao)面(mian)方(fang)向(xiang)對應著缺(que)陷的(de)(de)(de)深度方(fang)向(xiang),因(yin)此建(jian)立表(biao)(biao)面(mian)粗糙度元的(de)(de)(de)簡化模(mo)型(xing)可以(yi)分(fen)析工(gong)件(jian)粗糙表(biao)(biao)面(mian)的(de)(de)(de)漏磁場分(fen)布(bu)規律。

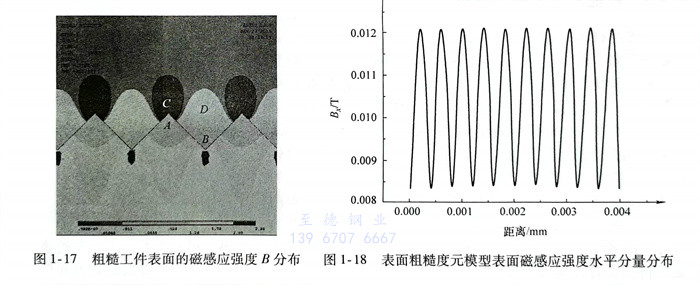

通常(chang)采用規(gui)則(ze)的(de)三角形(xing)鋸(ju)齒(chi)狀表(biao)(biao)面(mian)(mian)粗(cu)(cu)糙度(du)(du)(du)(du)元(yuan)來建立(li)表(biao)(biao)面(mian)(mian)粗(cu)(cu)糙度(du)(du)(du)(du)模型(xing),模擬原本(ben)不規(gui)則(ze)的(de)表(biao)(biao)面(mian)(mian)粗(cu)(cu)糙度(du)(du)(du)(du)元(yuan)分布,便于定(ding)性和定(ding)量分析。仿真模型(xing)的(de)特點是三角形(xing)表(biao)(biao)面(mian)(mian)粗(cu)(cu)糙度(du)(du)(du)(du)元(yuan)緊密相連,其(qi)間無間隙。圖1-17所(suo)示為仿真分析獲得(de)工件及周(zhou)圍(wei)(wei)的(de)磁(ci)感(gan)應(ying)強(qiang)度(du)(du)(du)(du)分布云圖,表(biao)(biao)面(mian)(mian)粗(cu)(cu)糙度(du)(du)(du)(du)模型(xing)中(zhong)代(dai)(dai)表(biao)(biao)峰谷的(de)凹(ao)凸(tu)三角形(xing)造成了周(zhou)圍(wei)(wei)空(kong)間磁(ci)感(gan)應(ying)強(qiang)度(du)(du)(du)(du)的(de)分布變(bian)化。A區(qu)(qu)(qu)域(yu)代(dai)(dai)表(biao)(biao)上凸(tu)三角形(xing)表(biao)(biao)面(mian)(mian)粗(cu)(cu)糙度(du)(du)(du)(du)元(yuan),其(qi)上方(fang)C區(qu)(qu)(qu)域(yu)的(de)磁(ci)感(gan)應(ying)強(qiang)度(du)(du)(du)(du)弱于該(gai)區(qu)(qu)(qu)域(yu)周(zhou)圍(wei)(wei)的(de)磁(ci)感(gan)應(ying)強(qiang)度(du)(du)(du)(du);與此同時,緊鄰(lin)下凹(ao)三角形(xing)表(biao)(biao)面(mian)(mian)粗(cu)(cu)糙度(du)(du)(du)(du)元(yuan)B的(de)上方(fang)也存在(zai)區(qu)(qu)(qu)域(yu)D,該(gai)區(qu)(qu)(qu)域(yu)的(de)磁(ci)感(gan)應(ying)強(qiang)度(du)(du)(du)(du)大于其(qi)周(zhou)圍(wei)(wei)空(kong)間的(de)磁(ci)感(gan)應(ying)強(qiang)度(du)(du)(du)(du)。

相對于(yu)基準面,提離0.15mm,拾取(qu)表面上(shang)方(fang)一段長度范圍內磁感(gan)應強(qiang)度水平分量變化(hua)曲線,如圖(tu)1-18所示。圖(tu)中仿(fang)真信號呈現出上(shang)凸下(xia)凹的(de)變化(hua)規律,與(yu)圖(tu)1-17中的(de)磁感(gan)應強(qiang)度變化(hua)規律一致。

當表面(mian)粗(cu)糙度(du)元(yuan)的高度(du)與缺(que)陷(xian)(xian)深度(du)具有相同數量級時,表面(mian)粗(cu)糙度(du)元(yuan)引起(qi)的磁(ci)場(chang)(chang)(chang)變化不可(ke)忽略(lve)。若缺(que)陷(xian)(xian)附近表面(mian)粗(cu)糙度(du)元(yuan)產(chan)生的漏(lou)磁(ci)場(chang)(chang)(chang)強度(du)與缺(que)陷(xian)(xian)產(chan)生的漏(lou)磁(ci)場(chang)(chang)(chang)強度(du)相當時,將難以分辨(bian)出缺(que)陷(xian)(xian)信號。

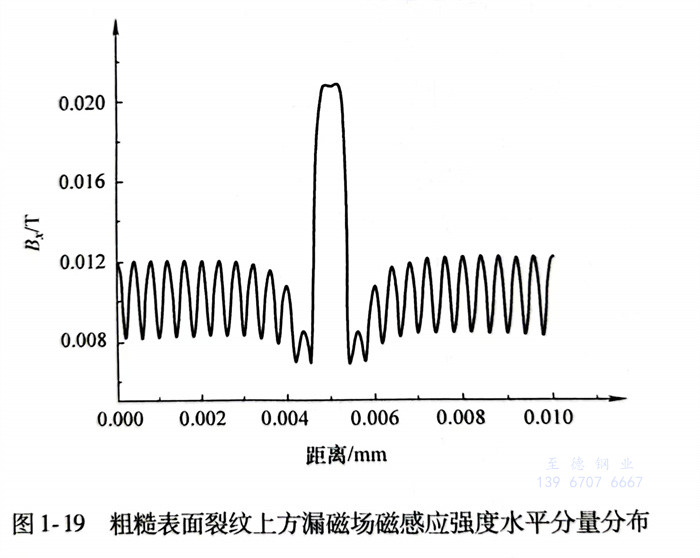

在上述仿(fang)真模型中,增加裂(lie)紋,仿(fang)真計算得到(dao)缺(que)陷所在區域上方的(de)(de)漏磁(ci)場磁(ci)感(gan)應強度水平分量(liang)變化(hua)曲線如(ru)圖1-19所示(shi)。顯然,裂(lie)紋周圍的(de)(de)表面粗糙度元產生的(de)(de)磁(ci)噪聲(sheng)信(xin)號(hao),降(jiang)低(di)了缺(que)陷的(de)(de)信(xin)噪比。當然,在實際生產過程(cheng)中,可根(gen)據圖1-19 粗糙表面裂(lie)紋上方漏磁(ci)場磁(ci)感(gan)應強度水平分量(liang)分布表面粗糙度引(yin)起的(de)(de)信(xin)號(hao)特征,采用(yong)合適的(de)(de)濾波算法去(qu)除噪聲(sheng)信(xin)號(hao),以提高信(xin)噪比。