壓(ya)力(li)除(chu)了能(neng)(neng)夠對溶(rong)質平衡(heng)分配系(xi)數、擴散(san)系(xi)數以及液相線斜率等參數產(chan)生影(ying)響以外,還能(neng)(neng)改變(bian)影(ying)響溶(rong)質長(chang)程傳質的冷卻速(su)率、等軸(zhou)晶形核(he)以及沉積(ji)等,從而影(ying)響鑄錠溶(rong)質分布的均(jun)勻性,即宏(hong)/微(wei)觀(guan)(guan)偏(pian)析(xi)(xi);如結合平衡(heng)分配系(xi)數和(he)形核(he)吉布斯自由能(neng)(neng)隨壓(ya)力(li)的變(bian)化規律,加壓(ya)會抑制枝晶沿壓(ya)力(li)梯(ti)度方(fang)向(xiang)的生長(chang),從而導致枝晶組織和(he)微(wei)觀(guan)(guan)偏(pian)析(xi)(xi)呈現方(fang)向(xiang)性等。

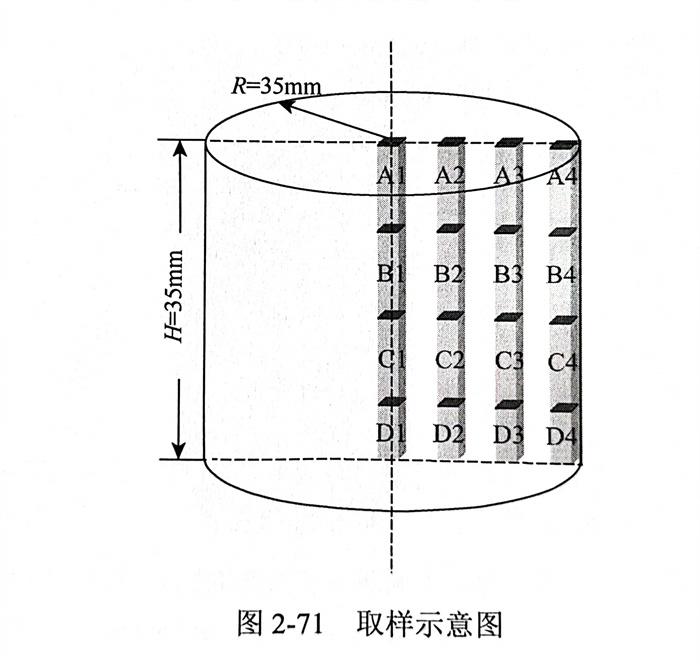

王(wang)書桓等(deng)71利用高(gao)溫高(gao)壓反應釜研究了壓力對于CrN12高(gao)氮鋼(gang)凝固過程(cheng)中偏(pian)析(xi)現象。他們(men)利用LECO-TC600氮氧儀測(ce)量了CrN12鑄錠(ding)上從中心到邊部處試樣中的氮含量,取樣位置如圖2-71所示。

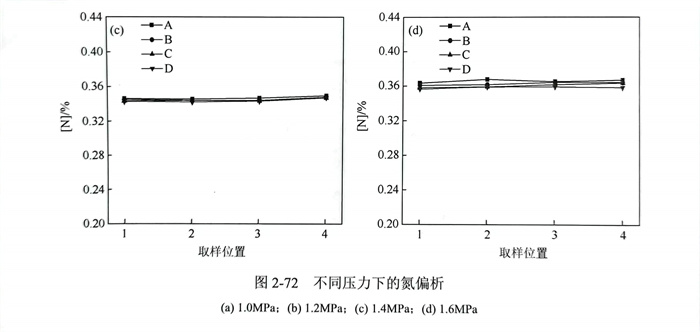

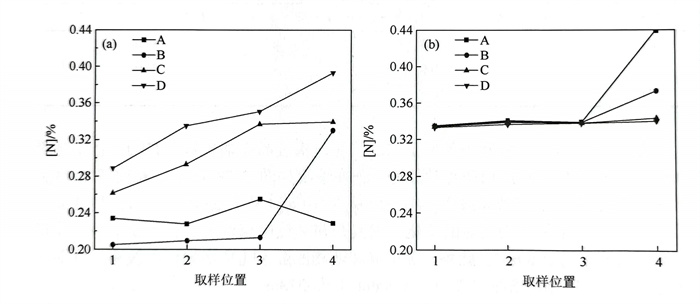

王書桓等研究(jiu)了(le)1.0MPa、1.2MPa、1.4MPa和(he)1.6MPa壓(ya)(ya)力(li)下(xia)的氮(dan)(dan)偏(pian)析(xi)(xi)(圖2-72).對比不同壓(ya)(ya)力(li)下(xia)的結果(guo),可以發現(xian)1MPa下(xia)鑄(zhu)錠(ding)內部(bu)氮(dan)(dan)偏(pian)析(xi)(xi)嚴(yan)重,隨(sui)著壓(ya)(ya)力(li)的提高(gao),氮(dan)(dan)宏(hong)觀偏(pian)析(xi)(xi)得到(dao)(dao)了(le)很(hen)大改善(shan)。當壓(ya)(ya)力(li)提高(gao)到(dao)(dao)1.6MPa時,氮(dan)(dan)的偏(pian)析(xi)(xi)程度明(ming)顯小于(yu)1.0MPa和(he)1.2MPa下(xia)凝固(gu)的鑄(zhu)錠(ding),各部(bu)位(wei)氮(dan)(dan)含量在(zai)(zai)0.360%左右(you),表明(ming)增大壓(ya)(ya)力(li)提高(gao)了(le)氮(dan)(dan)的飽和(he)溶解(jie)度。因此(ci),在(zai)(zai)凝固(gu)過程中提高(gao)氮(dan)(dan)氣壓(ya)(ya)力(li)可以對氮(dan)(dan)的析(xi)(xi)出(chu)起(qi)到(dao)(dao)抑制作用,對氮(dan)(dan)由固(gu)相到(dao)(dao)液相的傳(chuan)質起(qi)到(dao)(dao)阻礙作用,使整個鑄(zhu)錠(ding)中氮(dan)(dan)的分(fen)壓(ya)(ya)趨于(yu)均(jun)勻,從而減輕(qing)氮(dan)(dan)的宏(hong)觀偏(pian)析(xi)(xi)。

1. 形核率

根據(ju) Beckerman等的(de)(de)(de)(de)(de)(de)研究報道,在(zai)(zai)元素(su)(su)偏(pian)(pian)析(xi)(xi)(xi)的(de)(de)(de)(de)(de)(de)模(mo)(mo)擬(ni)過(guo)(guo)程(cheng)(cheng)(cheng)(cheng)中,由于(yu)各元素(su)(su)的(de)(de)(de)(de)(de)(de)溶(rong)質分配(pei)系數(shu)均(jun)小(xiao)于(yu)1,其偏(pian)(pian)析(xi)(xi)(xi)的(de)(de)(de)(de)(de)(de)形成(cheng)過(guo)(guo)程(cheng)(cheng)(cheng)(cheng)和最終偏(pian)(pian)析(xi)(xi)(xi)類(lei)型均(jun)相(xiang)似。因此,在(zai)(zai)偏(pian)(pian)析(xi)(xi)(xi)形成(cheng)規律(lv)和類(lei)型的(de)(de)(de)(de)(de)(de)預測(ce)過(guo)(guo)程(cheng)(cheng)(cheng)(cheng)中,可對(dui)合(he)(he)金(jin)體系進(jin)(jin)行(xing)簡化(hua),選取主要(yao)合(he)(he)金(jin)元素(su)(su)進(jin)(jin)行(xing)偏(pian)(pian)析(xi)(xi)(xi)的(de)(de)(de)(de)(de)(de)模(mo)(mo)擬(ni)。以19Cr14Mn0.9N 含(han)(han)氮(dan)奧氏體不銹鋼凝(ning)(ning)固(gu)過(guo)(guo)程(cheng)(cheng)(cheng)(cheng)為(wei)例,其鐵素(su)(su)體相(xiang)8存在(zai)(zai)區(qu)間較窄(zhai),結合(he)(he)Wu等在(zai)(zai)多相(xiang)和單相(xiang)偏(pian)(pian)析(xi)(xi)(xi)的(de)(de)(de)(de)(de)(de)模(mo)(mo)擬(ni)研究。可將該凝(ning)(ning)固(gu)過(guo)(guo)程(cheng)(cheng)(cheng)(cheng)簡化(hua)為(wei)單相(xiang)凝(ning)(ning)固(gu)。氮(dan)作為(wei)含(han)(han)氮(dan)鋼的(de)(de)(de)(de)(de)(de)特征元素(su)(su),其溶(rong)質分配(pei)系數(shu)較小(xiao),偏(pian)(pian)析(xi)(xi)(xi)較嚴重(zhong),在(zai)(zai)壓(ya)力(li)(li)(li)對(dui)19Cr14Mn0.9N含(han)(han)氮(dan)鋼偏(pian)(pian)析(xi)(xi)(xi)影(ying)響(xiang)的(de)(de)(de)(de)(de)(de)分析(xi)(xi)(xi)過(guo)(guo)程(cheng)(cheng)(cheng)(cheng)中,可將氮(dan)作為(wei)主要(yao)元素(su)(su),且忽(hu)略其他元素(su)(su)偏(pian)(pian)析(xi)(xi)(xi)對(dui)凝(ning)(ning)固(gu)過(guo)(guo)程(cheng)(cheng)(cheng)(cheng)的(de)(de)(de)(de)(de)(de)影(ying)響(xiang)。基于(yu)壓(ya)力(li)(li)(li)對(dui)凝(ning)(ning)固(gu)過(guo)(guo)程(cheng)(cheng)(cheng)(cheng)中的(de)(de)(de)(de)(de)(de)熱力(li)(li)(li)學參(can)數(shu)、動力(li)(li)(li)學參(can)數(shu)以及界面換熱系數(shu)的(de)(de)(de)(de)(de)(de)影(ying)響(xiang)規律(lv),對(dui)三(san)種情(qing)況下(xia) 19Cr14Mn0.9N含(han)(han)氮(dan)鋼的(de)(de)(de)(de)(de)(de)凝(ning)(ning)固(gu)過(guo)(guo)程(cheng)(cheng)(cheng)(cheng)進(jin)(jin)行(xing)模(mo)(mo)擬(ni)分析(xi)(xi)(xi),預測(ce)壓(ya)力(li)(li)(li)對(dui)偏(pian)(pian)析(xi)(xi)(xi)程(cheng)(cheng)(cheng)(cheng)度和類(lei)型的(de)(de)(de)(de)(de)(de)影(ying)響(xiang)規律(lv),三(san)種情(qing)況(C1、C2和C3)的(de)(de)(de)(de)(de)(de)參(can)數(shu)設置見表2-13。

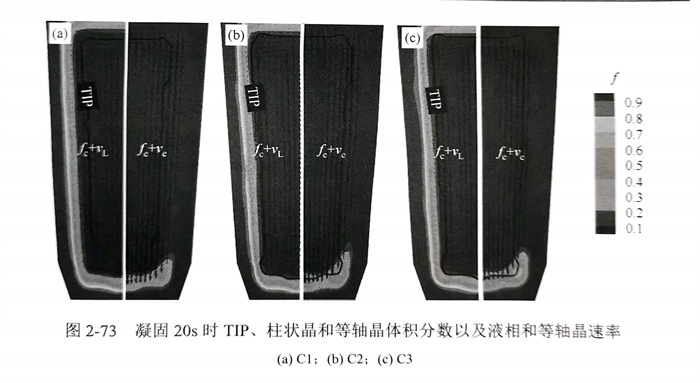

凝固20s后(hou),三種(zhong)凝固條件下(xia)的(de)柱狀(zhuang)晶(jing)(jing)一次枝(zhi)晶(jing)(jing)尖端位置(zhi)(TIP)、柱狀(zhuang)晶(jing)(jing)和等(deng)(deng)軸(zhou)晶(jing)(jing)體積(ji)分數以(yi)及(ji)液相和等(deng)(deng)軸(zhou)晶(jing)(jing)速(su)(su)率分布(bu)情況(kuang)如圖2-73所示。對(dui)比圖2-73(a)和(b)可(ke)以(yi)看出(chu),當等(deng)(deng)軸(zhou)晶(jing)(jing)最(zui)大(da)形核密(mi)度從3x10°m-3增至5x10°m-3時,柱狀(zhuang)晶(jing)(jing)一次枝(zhi)晶(jing)(jing)尖端發生了較(jiao)為明(ming)顯的(de)變化,尤其(qi)是在鑄錠底(di)部位置(zhi),且等(deng)(deng)軸(zhou)晶(jing)(jing)最(zui)大(da)體積(ji)分數由0.514增至0.618.此外,等(deng)(deng)軸(zhou)晶(jing)(jing)和液相的(de)最(zui)大(da)速(su)(su)率增加幅(fu)度較(jiao)小,分別從0.01246m/s和0.0075m/s增至0.01266m/s和0.0078m/s.

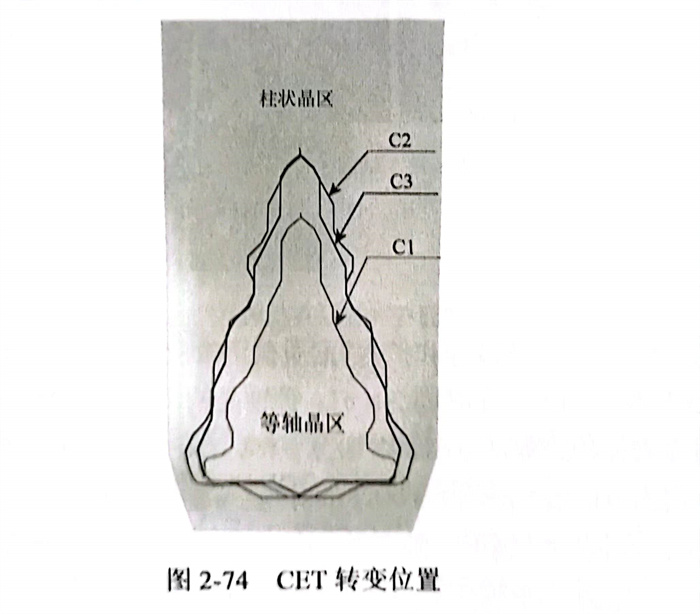

在(zai)三(san)種凝(ning)固條件下,鑄(zhu)錠凝(ning)固結束后柱狀晶向等(deng)軸(zhou)晶轉變(columnar to equiaxed transition,CET)位(wei)置如圖2-74所示。隨著(zhu)等(deng)軸(zhou)晶最大(da)形核(he)(he)密度的(de)(de)增加(對比C1和C2),液相中(zhong)的(de)(de)等(deng)軸(zhou)晶形核(he)(he)速率加快,極大(da)地(di)縮短了(le)(le)柱狀晶前沿等(deng)軸(zhou)晶體積分數到(dao)達阻(zu)擋分數(0.49)的(de)(de)時間,進(jin)而促進(jin)了(le)(le)CET轉變,擴(kuo)大(da)了(le)(le)等(deng)軸(zhou)晶區域(yu)。

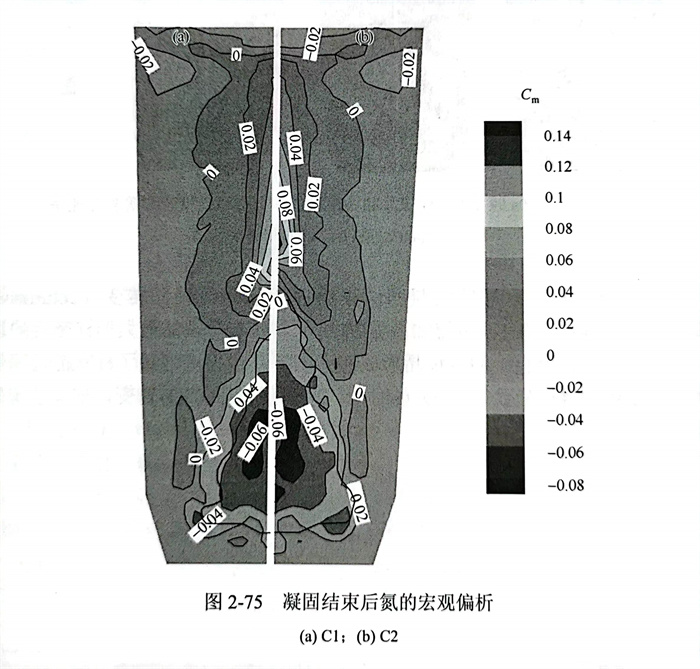

增(zeng)(zeng)加壓力(li)還能(neng)增(zeng)(zeng)加等(deng)軸晶(jing)(jing)最(zui)大(da)(da)(da)形核密(mi)度(du)(du),從(cong)而加劇偏(pian)(pian)析(xi)(xi)。凝固結束后氮(dan)(dan)的(de)(de)宏(hong)(hong)觀(guan)(guan)偏(pian)(pian)析(xi)(xi)如圖2-75所示。隨著等(deng)軸晶(jing)(jing)最(zui)大(da)(da)(da)形核速率(lv)的(de)(de)增(zeng)(zeng)加,氮(dan)(dan)的(de)(de)宏(hong)(hong)觀(guan)(guan)偏(pian)(pian)析(xi)(xi)范圍C從(cong)-0.07~0.116 擴大(da)(da)(da)至-0.072~0.137,氮(dan)(dan)的(de)(de)宏(hong)(hong)觀(guan)(guan)偏(pian)(pian)析(xi)(xi)加劇;此外,鑄錠底部負偏(pian)(pian)析(xi)(xi)區域也隨之增(zeng)(zeng)大(da)(da)(da),鑄錠內部氮(dan)(dan)最(zui)大(da)(da)(da)偏(pian)(pian)析(xi)(xi)位置逐步向上移動。因此,在增(zeng)(zeng)加等(deng)軸晶(jing)(jing)最(zui)大(da)(da)(da)形核密(mi)度(du)(du)方(fang)面,增(zeng)(zeng)加壓力(li)能(neng)夠(gou)擴大(da)(da)(da)等(deng)軸晶(jing)(jing)區域,從(cong)而增(zeng)(zeng)大(da)(da)(da)負偏(pian)(pian)析(xi)(xi)范圍,提升氮(dan)(dan)最(zui)大(da)(da)(da)偏(pian)(pian)析(xi)(xi)位置的(de)(de)高度(du)(du),以及加劇氮(dan)(dan)的(de)(de)宏(hong)(hong)觀(guan)(guan)偏(pian)(pian)析(xi)(xi)。

2. 強化冷卻

增(zeng)加(jia)壓力(li)可通過(guo)強化冷卻(que)和(he)擴大“溶質截留(liu)效應(ying)”減(jian)輕或者消(xiao)除氮宏觀偏析。根據圖2-73(b)和(he)(c)可知,在(zai)凝固20s時(shi),等(deng)軸(zhou)晶(jing)(jing)(jing)(jing)的(de)(de)(de)沉積量隨著冷卻(que)速(su)率(lv)的(de)(de)(de)增(zeng)大而增(zeng)多,等(deng)軸(zhou)晶(jing)(jing)(jing)(jing)最(zui)大體積分數從0.618增(zeng)加(jia)至0.692,等(deng)軸(zhou)晶(jing)(jing)(jing)(jing)和(he)液(ye)相(xiang)的(de)(de)(de)最(zui)大速(su)率(lv)在(zai)C2凝固條件(jian)下(xia)分別為0.01266m/s和(he)0.0078m/s,在(zai)C3凝固條件(jian)下(xia),分別為0.01221m/s和(he)0.0074m/s.在(zai)同一時(shi)刻下(xia),隨著冷卻(que)速(su)率(lv)的(de)(de)(de)增(zeng)大,等(deng)軸(zhou)晶(jing)(jing)(jing)(jing)和(he)液(ye)相(xiang)的(de)(de)(de)最(zui)大速(su)率(lv)呈現出略微減(jian)小(xiao)(xiao)的(de)(de)(de)原因是(shi)冷卻(que)速(su)率(lv)的(de)(de)(de)增(zeng)大加(jia)快了(le)鑄錠的(de)(de)(de)凝固進程,增(zeng)大了(le)柱狀晶(jing)(jing)(jing)(jing)區域(yu)[圖2-73(b)和(he)(c)],從而使殘余液(ye)相(xiang)的(de)(de)(de)冷卻(que)速(su)率(lv)減(jian)小(xiao)(xiao),減(jian)小(xiao)(xiao)了(le)與液(ye)相(xiang)溫度(du)相(xiang)關的(de)(de)(de)熱浮力(li),進而液(ye)相(xiang)流(liu)動(dong)(dong)的(de)(de)(de)驅(qu)動(dong)(dong)力(li)減(jian)小(xiao)(xiao),降低(di)了(le)液(ye)相(xiang)流(liu)動(dong)(dong)速(su)度(du);另外,隨著液(ye)相(xiang)流(liu)動(dong)(dong)速(su)度(du)的(de)(de)(de)降低(di),等(deng)軸(zhou)晶(jing)(jing)(jing)(jing)沉積的(de)(de)(de)阻力(li)增(zeng)大,等(deng)軸(zhou)晶(jing)(jing)(jing)(jing)流(liu)動(dong)(dong)速(su)度(du)隨之減(jian)小(xiao)(xiao)。

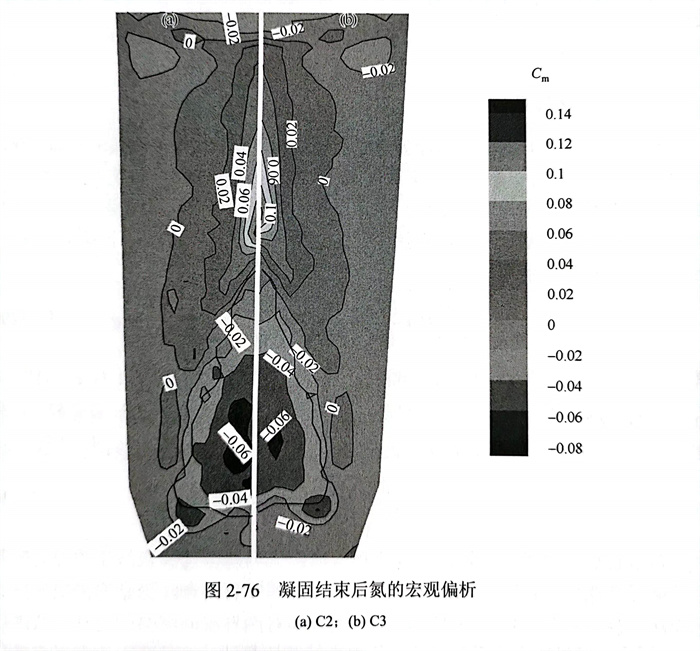

從(cong)圖(tu)2-74可以(yi)看(kan)出,隨著(zhu)冷卻速(su)率的增加,CET位置有(you)向心(xin)移動(dong)且呈扁(bian)平化的趨勢,與19Cr14Mn0.9N鑄錠CET檢測實驗(yan)結果相一致,進(jin)一步(bu)證明本模型具有(you)較好的準(zhun)確性和可信(xin)度。等(deng)軸(zhou)晶區(qu)形狀隨著(zhu)CET轉變位置的改變,也逐步(bu)呈現出扁(bian)平化和減小的趨勢,氮的宏觀(guan)偏(pian)析(xi)范圍由-0.072~0.137減少至-0.067~0.130,且氮最大偏(pian)析(xi)形成位置向鑄錠頂(ding)部移動(dong)(圖(tu)2-76).因此,從(cong)強化冷卻角度而(er)言,加壓有(you)助(zhu)于(yu)抑制CET,減小等(deng)軸(zhou)晶區(qu),緩解氮的宏觀(guan)偏(pian)析(xi)。

綜上(shang)所述,增加壓(ya)力(li)(li)通過提高等軸晶最大形核密度和(he)強化冷(leng)卻對(dui)(dui)氮宏觀(guan)偏(pian)析產生(sheng)了截(jie)然(ran)相反的(de)影(ying)(ying)響(xiang),兩者對(dui)(dui)宏觀(guan)偏(pian)析的(de)綜合影(ying)(ying)響(xiang)還需要(yao)進(jin)(jin)一步研究(jiu)。此外,基于對(dui)(dui)凝固熱(re)力(li)(li)學(xue)和(he)動力(li)(li)學(xue)以及換熱(re)系數的(de)分析,壓(ya)力(li)(li)對(dui)(dui)宏觀(guan)偏(pian)析的(de)影(ying)(ying)響(xiang)不(bu)局限于增大形核率(lv)和(he)強化冷(leng)卻這兩方(fang)面,還能(neng)對(dui)(dui)與宏觀(guan)偏(pian)析相關的(de)平衡分配系數和(he)擴(kuo)散速率(lv)等參數產生(sheng)重要(yao)影(ying)(ying)響(xiang)。因而,壓(ya)力(li)(li)對(dui)(dui)宏觀(guan)偏(pian)析的(de)影(ying)(ying)響(xiang)還需要(yao)進(jin)(jin)行(xing)更深入(ru)的(de)研究(jiu)和(he)探(tan)討(tao)。