一、閥門檢驗(SH 3518-2000)

1. 一般規定

①. 亞洲歐美色綜合一區二區在線:閥門必須具有質量證明文件。閥體上應有制造廠銘牌,銘牌和閥體上應有制造廠名稱、閥門型號、公稱壓力、公稱尺寸等標識,且應符合《通用閥門標志》GB 12220的規定。

②. 閥門的產(chan)品質量(liang)證明文件應有如下內容。

a. 制(zhi)造廠名稱(cheng)及出(chu)廠日期。

b. 產(chan)品(pin)名稱(cheng)、型號及規(gui)格(ge)。

c. 公稱壓(ya)力(li)、公稱尺寸(cun)、適用(yong)介質及適用(yong)溫度。

d. 依據的標準、檢驗結(jie)論(lun)及檢驗日期。

e. 出廠編號。

f. 檢驗(yan)人員及負責檢驗(yan)人員簽章。

③. 設計要求做低溫密(mi)封(feng)試驗(yan)的閥門,應有制造廠的低溫密(mi)封(feng)試驗(yan)合格(ge)證明書。

④. 鑄鋼閥門(men)的(de)磁粉檢驗和(he)射(she)線檢驗由供(gong)需雙(shuang)方(fang)協定(ding),如需檢驗,供(gong)方(fang)應按合同(tong)要求的(de)檢驗標準進行檢驗,并出具檢驗報告。

⑤. 設計(ji)文(wen)件要求進(jin)行(xing)晶間腐(fu)(fu)蝕試驗的不銹鋼(gang)閥門,制造廠應提供晶間腐(fu)(fu)蝕試驗合格(ge)證明書(shu)。

⑥. 閥門安裝前必(bi)須(xu)進(jin)行外(wai)觀檢查。

2. 外觀檢查(cha)

①. 閥門運(yun)輸(shu)時的(de)開閉位置應符合下列要求。

a. 閘閥(fa)、截止閥(fa)、節(jie)流閥(fa)、調節(jie)閥(fa)、蝶閥(fa)、底閥(fa)等(deng)閥(fa)門應處于全關(guan)閉位置。

b. 旋(xuan)塞(sai)閥、球閥的關閉件均應處于全開啟位置(zhi)。

c. 隔膜閥(fa)應(ying)處于(yu)關(guan)(guan)閉位置,且不可關(guan)(guan)得過緊,以防止(zhi)損壞隔膜。

d. 止回閥(fa)的閥(fa)瓣應關閉并(bing)予以固定。

②. 閥門不得有(you)損傷、缺件、腐蝕、銘(ming)牌(pai)脫落等現象,且閥體內不得有(you)臟污。

③. 閥門兩端應有防護(hu)蓋保護(hu)。手(shou)柄或手(shou)輪操作應靈活輕便(bian),不得有卡澀(se)現象。

④. 閥(fa)體為鑄件(jian)時,其表面應平整光(guang)滑(hua),無裂(lie)紋、縮孔、砂眼、氣(qi)孔、毛(mao)刺(ci)等(deng)缺(que)陷。閥(fa)體為鍛件(jian)時,其表面應無裂(lie)紋、夾層(ceng)、重皮、斑疤(ba)、缺(que)肩等(deng)缺(que)陷。

⑤. 止回閥的閥瓣或閥芯動作應靈活準確,無偏心、移位或歪斜現象。

⑥. 彈(dan)簧式(shi)安全閥(fa)應具有鉛封;杠(gang)桿式(shi)安全閥(fa)應有重錘的(de)定位裝置。

⑦. 襯(chen)膠、襯(chen)搪瓷及襯(chen)塑料(liao)的閥體(ti)內表面應平(ping)整光滑(hua),襯(chen)層與基體(ti)結(jie)合牢(lao)固,無(wu)裂(lie)紋、鼓泡等缺(que)陷,用高頻電(dian)火花(hua)發生器(qi)逐個檢查襯(chen)層表面,以未發現襯(chen)層被擊穿(產(chan)生白色(se)閃(shan)光現象)為合格。

⑧. 閥(fa)門法蘭密封面應符合要求,且(qie)不得有徑向(xiang)劃痕。

3. 閥門驅動裝(zhuang)置的檢查與(yu)試驗

①. 采(cai)用齒輪、蝸輪驅動(dong)(dong)的閥(fa)門,其(qi)驅動(dong)(dong)機構應按下列要求進(jin)行檢查與清洗。

a. 蝸桿和蝸輪應(ying)嚙(nie)合(he)良好,工作輕便,無卡澀或過度磨損現象。

b. 開式機構的齒(chi)輪(lun)嚙合(he)面、軸承等(deng)應(ying)清洗(xi)干凈,并加(jia)注新潤滑油脂。

c. 有閉式機(ji)構的閥(fa)門應(ying)(ying)抽查10%且(qie)不少于一(yi)個,其機(ji)構零件(jian)應(ying)(ying)齊全,內部(bu)清潔(jie)無污物(wu),驅動件(jian)無毛刺,各部(bu)間隙及(ji)嚙合面符合要求,如(ru)有問題,應(ying)(ying)對該批閥(fa)門的驅動機(ji)構逐個檢查。

d. 開蓋檢(jian)查,如(ru)發現潤滑油(you)脂變質,將該批閥門的潤滑油(you)脂予以更換。

②. 帶鏈(lian)(lian)輪(lun)機構的(de)閥門,鏈(lian)(lian)架與鏈(lian)(lian)輪(lun)的(de)中心(xin)面應一致(zhi)。按工作(zuo)位置檢查(cha)鏈(lian)(lian)條(tiao)(tiao)的(de)工作(zuo)情況,鏈(lian)(lian)條(tiao)(tiao)運動應順暢(chang)不脫(tuo)槽,鏈(lian)(lian)條(tiao)(tiao)不得有開(kai)環(huan)、脫(tuo)焊、銹(xiu)蝕或鏈(lian)(lian)輪(lun)與鏈(lian)(lian)條(tiao)(tiao)節距不符等缺陷。

③. 氣壓(ya)、液壓(ya)驅(qu)動的(de)閥門(men),應(ying)以空氣或水為介質,按活塞的(de)工作(zuo)壓(ya)力進(jin)行(xing)開閉檢(jian)驗(yan)。必要(yao)時,應(ying)對閥門(men)進(jin)行(xing)密封試驗(yan)。

④. 電(dian)動(dong)閥(fa)門的(de)變速箱除按①的(de)規定進行清洗和檢(jian)查(cha)外,尚應復查(cha)聯軸器的(de)同軸度,然后(hou)接通臨時(shi)電(dian)源,在全開或全閉的(de)狀態下檢(jian)查(cha)、調整閥(fa)門的(de)限位裝置,反復試驗不少于(yu)3次,電(dian)動(dong)系統應動(dong)作可(ke)靠、指示準確。

⑤. 電磁閥(fa)門應(ying)接(jie)通臨(lin)時電源,進(jin)行(xing)(xing)開閉試(shi)驗,且(qie)不得少(shao)于3次。必要時應(ying)在閥(fa)門關閉狀態下(xia),對其進(jin)行(xing)(xing)密封試(shi)驗。

⑥. 具有機械聯鎖(suo)裝(zhuang)置的閥(fa)門,應(ying)在安裝(zhuang)位置的模擬架上進行試驗和調整。閥(fa)門應(ying)啟閉動作協(xie)調、工作輕便、限位準確。

二、閥門試驗(yan)(GB/T 12224-2005)

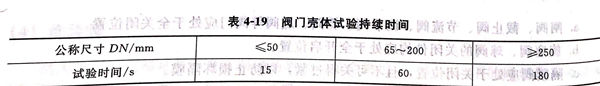

①. 殼體(ti)試(shi)驗(yan) 每個閥門都應(ying)(ying)做表(biao)壓(ya)力(li)不低于1.5倍公稱(cheng)壓(ya)力(li)的(de)(de)殼體(ti)試(shi)驗(yan)。試(shi)驗(yan)應(ying)(ying)以含防腐劑(ji)的(de)(de)水、煤油或其他(ta)黏(nian)度不大于水的(de)(de)適當(dang)液體(ti)為介(jie)質(zhi),試(shi)驗(yan)在不高于52℃的(de)(de)溫度下進行,透過受壓(ya)壁有(you)肉眼(yan)可見滲漏為不合格。試(shi)驗(yan)持續時間(jian)應(ying)(ying)按表(biao)4-19的(de)(de)規定。

試驗應在(zai)閥門(men)部分開啟狀(zhuang)態下(xia)進(jin)行。通過閥桿密(mi)封處(chu)的滲漏不應作為(wei)不合格的理由。但閥桿密(mi)封至少(shao)應在(zai)常溫下(xia)能保持公稱壓(ya)力而無明顯(xian)滲漏。

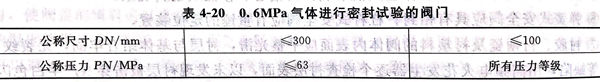

②. 密封試(shi)(shi)驗(yan) 殼體試(shi)(shi)驗(yan)后,每個截斷閥門、止回閥都應(ying)進行密封試(shi)(shi)驗(yan)。試(shi)(shi)驗(yan)流體應(ying)以按“殼體試(shi)(shi)驗(yan)”的(de)規定(ding)為準。常溫下試(shi)(shi)驗(yan)壓(ya)力應(ying)不低于公稱壓(ya)力的(de)1.1倍,表4-20所列規格和(he)壓(ya)力等級的(de)閥門,如用戶選定(ding),可以用0.6MPa的(de)氣體進行密封試(shi)(shi)驗(yan)。

當采用氣體進行密封(feng)試(shi)驗(yan)(yan)(yan)時(shi),公(gong)稱壓力PN250MPa以下,公(gong)稱尺寸DN100mm以下的閥門,可在殼體試(shi)驗(yan)(yan)(yan)之前進行密封(feng)試(shi)驗(yan)(yan)(yan),其他閥門應(ying)在殼體試(shi)驗(yan)(yan)(yan)后進行密封(feng)試(shi)驗(yan)(yan)(yan),密封(feng)試(shi)驗(yan)(yan)(yan)持續時(shi)間(jian)應(ying)按表4-21的規定。試(shi)驗(yan)(yan)(yan)時(shi)間(jian)是(shi)指閥門完(wan)全準備好以后,處(chu)于(yu)滿載(zai)壓力的檢查時(shi)間(jian)。

對于雙閥(fa)(fa)座(zuo)密(mi)封(feng)的閥(fa)(fa)門,例(li)如大(da)部分(fen)閘(zha)閥(fa)(fa)和(he)球(qiu)閥(fa)(fa),驗(yan)壓力應依次(ci)施加到(dao)關閉(bi)閥(fa)(fa)門的每一(yi)側。對獨立的雙閥(fa)(fa)座(zuo)密(mi)封(feng)閥(fa)(fa)門(例(li)如雙閘(zha)板閘(zha)閥(fa)(fa)),可把試驗(yan)壓力加到(dao)閘(zha)板關閉(bi)時的閥(fa)(fa)體中腔中。

有介質流動方向要(yao)求(qiu)的(de)閥(fa)門(men),試(shi)驗(yan)壓(ya)(ya)(ya)力應(ying)按(an)介質流動方向要(yao)求(qiu)加壓(ya)(ya)(ya);其(qi)他(ta)閥(fa)門(men),試(shi)驗(yan)壓(ya)(ya)(ya)力應(ying)在(zai)最不(bu)利于閥(fa)座密封的(de)方向加壓(ya)(ya)(ya)。

受限閥座密(mi)封,是指各方(fang)面都符合標準,但(dan)是關(guan)閉件(jian)承(cheng)受壓(ya)(ya)差(cha)僅局限于常溫下額定設計壓(ya)(ya)力(li)工(gong)況,并在高壓(ya)(ya)差(cha)下會損壞閥瓣或(手動、機動、液動或電(dian)動)驅動裝置(zhi)的(de)閥門,按上述要求做試驗,閥瓣試驗條(tiao)件(jian)可降為最大給定關(guan)閉壓(ya)(ya)差(cha)值的(de)1.1倍。例(li)外情況由用戶與(yu)制(zhi)造廠協商執行。制(zhi)造廠的(de)銘牌數據中應包括這樣的(de)限制(zhi)標記(ji)。

③. 壓力試(shi)驗的一般(ban)要求 在完成殼體(ti)試(shi)驗前(qian),閥(fa)門不應涂漆或(huo)涂覆防滲漏材(cai)料(liao),但設計中包括的內部(bu)襯里(li)或(huo)涂層,如蝶閥(fa)閥(fa)體(ti)的非金屬襯里(li)是(shi)允許的。允許進行化學防腐處理。

④. 壓力試(shi)驗(yan)的其(qi)他(ta)要求 壓力試(shi)驗(yan)的試(shi)驗(yan)要求、試(shi)驗(yan)介質、試(shi)驗(yan)方法和步驟、評定指標等其(qi)他(ta)要求按GB/T 13927的規定。

三、閥門管理

1. 閥(fa)門(men)存放

①. 閥門出入庫房,應按照銘牌上的(de)主要內容進行(xing)登記、建賬。試驗(yan)合(he)格的(de)閥門應做試驗(yan)記錄和標記。

②. 閥門(men)宜放(fang)置(zhi)在(zai)室(shi)內庫房,并按閥門(men)的(de)規格、型號、材(cai)質分別存放(fang)。對不允許鐵污染的(de)鈦材(cai)等(deng)有色金屬閥門(men)和(he)超(chao)低(di)碳(tan)不銹鋼(gang)閥門(men),放(fang)置(zhi)、保管(guan)時應采取防(fang)護措施。

③. 返(fan)庫的閥門(men)應重新登記。殼體壓力試(shi)驗和(he)密封試(shi)驗后的閥門(men),閑置時(shi)間超過半年(nian),使用前應重新進行檢驗。

④. 閥(fa)門在(zai)保管(guan)運(yun)輸過程(cheng)中,不得將索具直(zhi)接拴綁在(zai)手輪上(shang)或將閥(fa)門倒置。

2. 閥(fa)門防護

①. 外(wai)露(lu)閥桿(gan)的部位,應(ying)涂(tu)潤滑脂進行保護(hu)。

②. 除塑料和橡膠密封(feng)(feng)面不允許涂防銹(xiu)(xiu)劑(ji)外,閥門(men)的其他(ta)關閉件和閥座密封(feng)(feng)面應涂工業用防銹(xiu)(xiu)油脂。

③. 閥門的內腔、法蘭密(mi)封面和螺栓螺紋(wen)應涂防銹(xiu)劑進行(xing)保護。

④. 閥門試驗(yan)合(he)格后,內部應清理干凈(jing),閥門兩(liang)端應加防護蓋。

3. 閥門資(zi)料管理(li)

①. 制造廠提供(gong)的(de)質量證(zheng)明文件(jian),應(ying)與實物相對應(ying),建賬管理。

②. 檢(jian)試(shi)驗合格的(de)閥門,檢(jian)試(shi)驗部門應出具材(cai)質(zhi)復驗報告、閥門試(shi)驗記錄(lu)和安全閥調整試(shi)驗記錄(lu)等(deng)文件,并(bing)由有關(guan)人(ren)員簽字,專人(ren)保管。