不銹鋼氮碳(tan)共滲(shen)的(de)主要目(mu)的(de)是提高工件的(de)表(biao)面(mian)硬度、耐磨性能和耐疲勞性能(對(dui)于非不銹鋼還(huan)有耐腐蝕(shi)性能)。

1. 氮(dan)碳(tan)共滲層的組織

氮(dan)(dan)碳(tan)(tan)(tan)(tan)共(gong)滲(shen)(shen)是同(tong)時向工件(jian)(jian)表(biao)面滲(shen)(shen)入氮(dan)(dan)和(he)碳(tan)(tan)(tan)(tan)。工件(jian)(jian)經氮(dan)(dan)碳(tan)(tan)(tan)(tan)共(gong)滲(shen)(shen)后,表(biao)面獲得共(gong)滲(shen)(shen)組(zu)(zu)織(zhi)。因為(wei)處理溫(wen)度(du)較(jiao)低(一般低于(yu)(yu)600℃),在這個溫(wen)度(du)范圍,氮(dan)(dan)在α相(xiang)中(zhong)(zhong)的(de)(de)(de)(de)(de)固溶(rong)量遠高于(yu)(yu)碳(tan)(tan)(tan)(tan)在α相(xiang)中(zhong)(zhong)的(de)(de)(de)(de)(de)固溶(rong)量,且氮(dan)(dan)的(de)(de)(de)(de)(de)擴(kuo)(kuo)散速(su)度(du)快于(yu)(yu)碳(tan)(tan)(tan)(tan)的(de)(de)(de)(de)(de)擴(kuo)(kuo)散速(su)度(du),所以(yi),在工件(jian)(jian)表(biao)面層(ceng)(ceng)(ceng),即化合物(wu)層(ceng)(ceng)(ceng)的(de)(de)(de)(de)(de)組(zu)(zu)織(zhi)是ε相(xiang)(Fe2~3N)、γ相(xiang)(Fe4N)及Fe3C的(de)(de)(de)(de)(de)混(hun)合組(zu)(zu)織(zhi),含(han)氮(dan)(dan)約(yue)7.4%,含(han)碳(tan)(tan)(tan)(tan)約(yue)1%.在表(biao)面層(ceng)(ceng)(ceng)內部即擴(kuo)(kuo)散層(ceng)(ceng)(ceng)組(zu)(zu)織(zhi)基本是ε相(xiang)(Fe2~3N)和(he)y相(xiang)(Fe4N),氮(dan)(dan)的(de)(de)(de)(de)(de)含(han)量減少。不銹(xiu)鋼的(de)(de)(de)(de)(de)氮(dan)(dan)碳(tan)(tan)(tan)(tan)共(gong)滲(shen)(shen)組(zu)(zu)織(zhi)中(zhong)(zhong)還(huan)含(han)有鉻、鉬等合金元素的(de)(de)(de)(de)(de)氮(dan)(dan)化物(wu)。在共(gong)滲(shen)(shen)溫(wen)度(du),因碳(tan)(tan)(tan)(tan)的(de)(de)(de)(de)(de)擴(kuo)(kuo)散很慢(man),其只能以(yi)碳(tan)(tan)(tan)(tan)化物(wu)(如Fe3C)的(de)(de)(de)(de)(de)形式存在于(yu)(yu)化合物(wu)層(ceng)(ceng)(ceng)中(zhong)(zhong)。

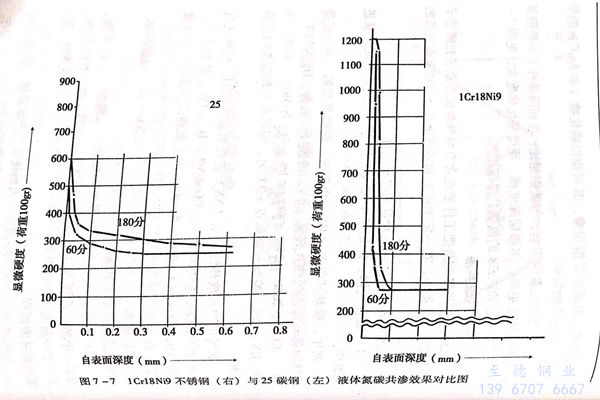

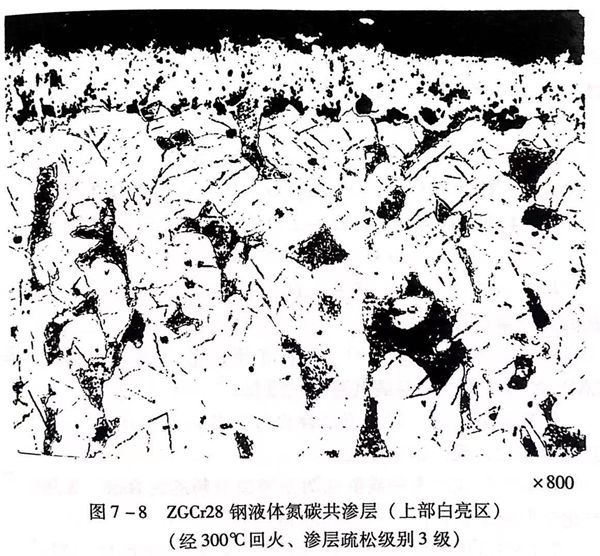

由于合金元素的影響,與碳鋼(gang)相比,在相同條件(jian)下不銹鋼(gang)氮碳共滲(shen)層(ceng)硬度(du)更高,但滲(shen)層(ceng)深度(du)淺,硬度(du)變化梯度(du)大,見圖7-7。圖7-8是(shi)ZGCr28的氮碳共滲(shen)組織圖。

2. 氣體氮碳共滲

氣(qi)體氮碳(tan)共(gong)滲(shen)就(jiu)是把工件放在含有可分(fen)解(jie)成氮原子和碳(tan)原子氣(qi)氛(fen)的密閉設備中(zhong),在一定的壓(ya)力和溫度(du)條(tiao)件下完(wan)成氮碳(tan)共(gong)滲(shen)的處(chu)理(li)方法。

氣體氮碳共滲的介質常見(jian)有以下(xia)幾種:

a. 混合氣體

即氨氣(qi)中加入(ru)吸熱式(shi)氣(qi)氛或(huo)放(fang)熱式(shi)氣(qi)氛進行(xing)共滲。

其中,吸(xi)熱式(shi)氣氛(RX)由乙醇、丙醇等裂(lie)解,或由烴(jing)類氣體(ti)制備(bei)而成(cheng)。吸(xi)熱式(shi)氣氛(RX)的(de)成(cheng)分控(kong)制為:H2為32%~40%,CO為20%~24%,CO2≤1%,N2為38%~43%.當NH:RX~1:1,控(kong)制氣氛露點±0℃時(shi),即可獲得(de)較理(li)想的(de)共滲結(jie)果。

氨(an)氣(qi)中加入(ru)放(fang)熱性氣(qi)氛(fen)(NX)進行氮碳共(gong)滲(shen)時,放(fang)熱式(shi)氣(qi)氛(fen)成分控(kong)制為:CO2≤10%,CO≤5%,H2<1%,其(qi)余為N20控(kong)制NH3:NX≈(5~6):(5~4).由于放(fang)熱式(shi)氣(qi)氛(fen)中CO含量較低,在與氨(an)氣(qi)混(hun)合進行共(gong)滲(shen)時,排出(chu)廢氣(qi)中的有(you)毒物質較低。

b. 尿素[(NH2)2CO]

將尿素在500℃以(yi)上溫度熱解,分解成活性氮(dan)原子(zi)和碳原子(zi)滲(shen)入工件(jian)表面。

c. 滴注式氣(qi)體(ti)共(gong)滲

即將甲(jia)酰胺(an)、乙(yi)酰胺(an)、三乙(yi)醇(chun)胺(an)、尿(niao)素、甲(jia)醇(chun)、乙(yi)醇(chun)等以(yi)不同(tong)比例配制(zhi)成滴(di)注劑。滴(di)入密封爐(lu)內,在(zai)一定的溫度條件(jian)下得到活性氮原子和碳(tan)原子滲入工件(jian)表面,完(wan)成氮碳(tan)共(gong)滲過程。

氣體氨碳共(gong)滲的滲層(ceng)深度及表面(mian)硬度與共(gong)滲溫度、共(gong)滲時間都有一(yi)定的關系。這(zhe)些因素影響的一(yi)般規律如下。

共(gong)滲溫(wen)度(du)(du)(du)(du)的影響:一(yi)般氣體(ti)氮碳(tan)共(gong)滲溫(wen)度(du)(du)(du)(du)在540~580℃,隨共(gong)滲溫(wen)度(du)(du)(du)(du)升(sheng)高(gao)(gao),滲層深度(du)(du)(du)(du)增加(jia),表面硬(ying)(ying)度(du)(du)(du)(du)先隨溫(wen)度(du)(du)(du)(du)升(sheng)高(gao)(gao)而增高(gao)(gao),在570℃左右時硬(ying)(ying)度(du)(du)(du)(du)最高(gao)(gao),然后溫(wen)度(du)(du)(du)(du)再升(sheng)高(gao)(gao),硬(ying)(ying)度(du)(du)(du)(du)呈下降趨勢。

共滲(shen)時(shi)間的(de)影響:在(zai)40%NH3,吸(xi)熱型(xing)氣氛(fen)60%,570℃共滲(shen)時(shi),隨著時(shi)間的(de)延長,共滲(shen)層深度、表面硬度均呈(cheng)增加的(de)趨勢。

氣(qi)體氮碳共滲工件可(ke)以空冷、油冷或水冷。冷卻速度越(yue)快,變形越(yue)大,但表(biao)面硬度和(he)抗疲(pi)勞強度越(yue)高。

3. 液體氮碳共滲

液(ye)體氮(dan)碳共滲(shen)也稱鹽(yan)浴(yu)氮(dan)碳共滲(shen),即在(zai)含有活性(xing)氮(dan)原子(zi)和(he)活性(xing)碳原子(zi)的熔鹽(yan)液(ye)中完(wan)成(cheng)氮(dan)和(he)碳滲(shen)入工件表(biao)面的過程。

早(zao)期的液體氨碳共滲用鹽主要是含有NaCN和KCN的氰(qing)鹽。氯鹽熔(rong)化(hua)后經過氧(yang)化(hua)產生額(e)酸(suan)鹽,再由氛(fen)酸(suan)鹽氧(yang)化(hua)或(huo)分(fen)解獲取(qu)活性氮(dan)原子[N]和活性碳原子[C]。

主要的化學反(fan)應有(you):

2NaCN+O2=2NaCNO

2NaCNO+O2=Na2CO3+2[N]+CO↑

4NaCNO-Na2CO3+2[N]+2NaCN+CO↑

2CO=CO2↑+[C]

KCN也是由上述反應(ying)獲取的(de)[N]和[C]滲人工件表面,從(cong)而完成氮碳共滲過程。

生產中用(yong)氰(qing)酸根CNO-的濃度(du)評定鹽(yan)浴活度(du),通過控制(zhi)CNO-的含量來控制(zhi)氮碳共(gong)滲(shen)層的質量。

氰鹽鹽浴(yu)穩定性(xing)好,流動性(xing)也好,共(gong)滲(shen)質量(liang)穩定、效果(guo)好,但其毒性(xing)大,現(xian)已很少使用。

還有一種以尿素和碳酸(suan)鹽(yan)為主要原材料的混(hun)合鹽(yan),加熱后產生化學反應生成氰(qing)酸(suan)鹽(yan):

2 (NH2)2CO+Na2CO3=2NaCNO+2NH3↑ +H2O+CO2↑

再由氰酸鹽氧化和(he)(he)分解獲取活(huo)性(xing)氮原(yuan)子和(he)(he)活(huo)性(xing)碳原(yuan)子:

2NaCNO+O2-Na2CO3+2[N]+CO↑

4NaCNO-Na2CO3+2[N] +2NaCN+CO↑

2CO=CO2↑+[C]

這種混合鹽(yan)熔化時損耗大(da),污染(ran)嚴重,反應生成物中含有氰(qing)化物,有較大(da)的(de)毒性,而且,鹽(yan)浴(yu)穩定(ding)性差,鹽(yan)浴(yu)成分調整困難,已經(jing)逐(zhu)漸減少(shao)使用。

目(mu)前比較常用的鹽是(shi)由專(zhuan)業廠生產的成品鹽,經(jing)加熱熔化后直接使用。

成品鹽分兩種,一種是基鹽,主要成分為含40%左右前CNO-;17%左右的CO2-3,其余為堿金屬離子K+或Na+.基鹽是用于第一次熔化或鹽浴耗損后補充用的。另一種是調整鹽,調整法用于調整鹽浴使用,當CNO-降低至工藝要求后,來提高CNO-濃度的。

無論使(shi)用(yong)的(de)是哪類(lei)鹽(yan),最終都是依靠氰酸鹽(yan)的(de)氧化、分(fen)解來獲取活性氮原子(zi)和活性碳原子(zi),即有如(ru)下(xia)的(de)基本(ben)反應

2CNO-+O2-CO2-3-+2[N]+CO↑

2CO=CO2↑+[C]

及4CNO=CO2-3+2[N]+2CN-+CO↑

活性氮原子[N]和(he)活性碳原子[C]被工件表面吸收并向內擴(kuo)散,完成氮碳共滲過程。

液體氮碳(tan)共(gong)滲生產過(guo)程中的安全問(wen)題是一個需(xu)特殊說明(ming)的問(wen)題。

液體(ti)氮碳共滲(shen)生(sheng)產中(zhong),除注(zhu)意熱處(chu)理生(sheng)產的(de)常規(gui)(gui)安全(quan)規(gui)(gui)定外,還應特(te)別注(zhu)意以下各環(huan)節中(zhong)可(ke)能產生(sheng)的(de)安全(quan)、環(huan)保問題。

①. 鹽浴的熔(rong)化和調整

氮(dan)碳(tan)共(gong)滲鹽浴(yu)熔(rong)化和(he)調(diao)整(zheng)時,應注意(yi)防止熔(rong)鹽的(de)(de)迸濺,特別(bie)是初次使(shi)用的(de)(de)熔(rong)鹽或(huo)凝固后(hou)重(zhong)新開爐時,由于表面結殼,內部熔(rong)鹽突噴造(zao)成的(de)(de)傷害。

鹽熔化時會產(chan)生(sheng)廢氣,應(ying)抽風排出室(shi)外高(gao)空中(zhong)。

②. 用氧化鹽(yan)浴冷卻

共滲(shen)鹽(yan)(yan)浴溫度高,氧(yang)化(hua)鹽(yan)(yan)浴溫度低,在工件(jian)從共滲(shen)爐(lu)(lu)出(chu)爐(lu)(lu)入(ru)氧(yang)化(hua)鹽(yan)(yan)浴爐(lu)(lu)冷(leng)(leng)卻時,要注意預冷(leng)(leng),防(fang)止(zhi)氧(yang)化(hua)鹽(yan)(yan)浴的進濺(jian)和逸出(chu)。

③. 清洗用水的處理

氮碳共滲用原料是無毒的,但在鹽浴熔化、使用中,會因化學反應生成有毒物CN,在工件清洗時帶入水中。為減少或清除水中的CN-,可用含有次氯酸鈉(NaOCI)的制劑或用硫酸亞鐵(FeSO4)與工業漂白粉[Ca(OCl)2·4H2O]來中和分解CN,保證水中的CN-降至最低。

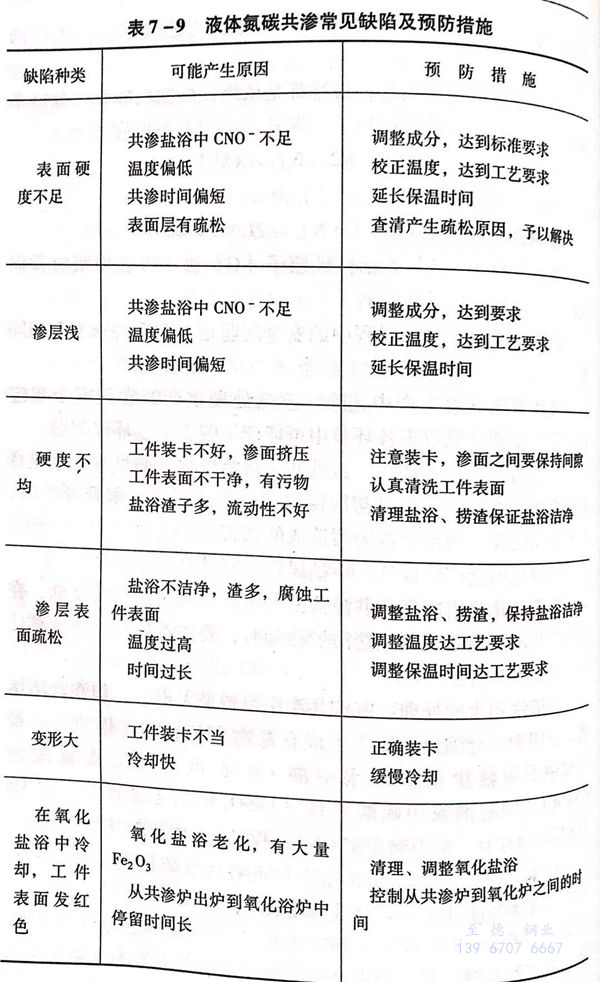

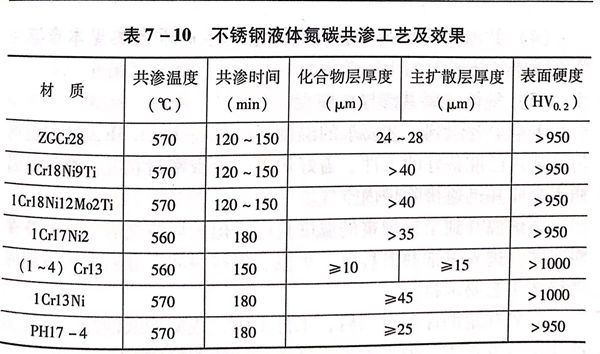

液體氨(an)碳(tan)共滲(shen)滲(shen)層質量常見(jian)的缺陷及預防措施見(jian)表7-9。不銹鋼液體氨(an)碳(tan)共滲(shen)工藝及效果見(jian)表7-10。