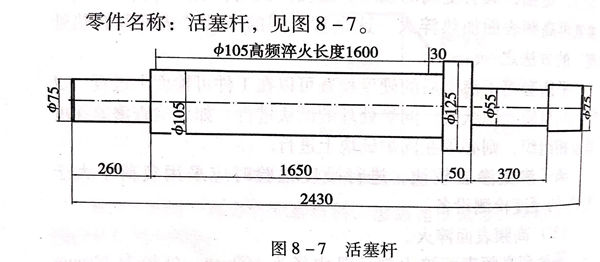

零件名稱:不銹鋼活塞桿,見圖8-7。

材質:0Cr17Ni4Cu4Nb (PH17-4)

熱處理要求:

a. 固(gu)溶時效(xiao)處(chu)理性能(neng):Ra≥930N/m㎡;Ro3≥725N/mm2;A≥16%;Z≥50%;硬度(du)269~302HB。

b. 圖中Φ105mmx1600mm 處(chu)高(gao)頻表面感應淬火,硬度:45~50HRC;深度:1~1.5mm。

1. 零件常見的(de)失(shi)效形式(shi)及應具備的(de)性能

活(huo)塞(sai)桿(gan)在工作時,承受高頻率的返復(fu)拉壓應力,易產(chan)生疲勞斷裂;外表(biao)面與密封材(cai)料四氟乙烯進行快速多次摩擦,一旦磨損嚴重,會(hui)引起介質泄漏;其使用(yong)在含H2S成分的氣體介質中(zhong),易遭受腐蝕。

因此,要求活塞桿具(ju)有(you)耐腐蝕性(xing)、有(you)較好的基(ji)體強度(du)及外表面的耐磨損性(xing)能。

2. 材料(liao)選(xuan)用原則及熱(re)處理方法(fa)選(xuan)擇

活塞桿(gan)選用馬氏(shi)體(ti)沉淀硬化不銹鋼0Cr17Ni4Cu4Nb(PH17-4)。該材料具有較好的抗H2S腐蝕性(xing)能(neng),可滿(man)足使用需要(yao)。

0Cr17Ni4Cu4Nb經過固溶和時效處理,可(ke)以(yi)(yi)獲得要(yao)求(qiu)的力學性能,保證活(huo)塞(sai)桿的整(zheng)體強度。采用高頻(pin)表(biao)面(mian)感應淬火,可(ke)以(yi)(yi)保證工件(jian)表(biao)面(mian)的硬(ying)度,從而提(ti)高耐磨性能和抗疲勞(lao)性能。

3. 零件主要加工工序(xu)

鍛造-過時(shi)效處理(A)-粗(cu)加(jia)工-固溶處理(B)-機加(jia)工-時(shi)效處理(C)-檢(jian)查性(xing)能(neng)-機加(jia)工-高頻(pin)表面淬火、回(hui)火(D)-磨(mo)加(jia)工-修整(zheng)-檢(jian)查。

4. 熱(re)處理工(gong)藝分析及(ji)應(ying)注意問題

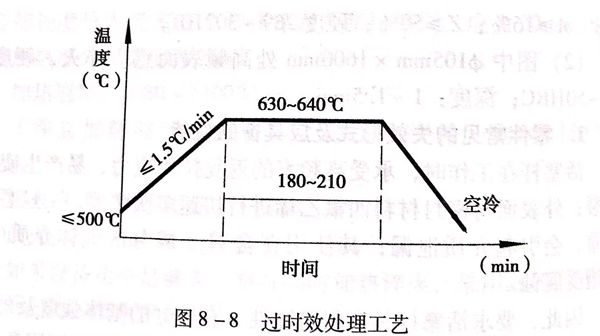

a. 過時效處理(li)

0Cr17Ni4Cu4Nb鍛(duan)件經(jing)鍛(duan)造冷卻后,有較大的(de)應(ying)(ying)力和較高(gao)的(de)硬度,不便(bian)于(yu)(yu)機(ji)械(xie)加(jia)工(gong),組(zu)織中(zhong)具有較大的(de)合(he)(he)金元(yuan)素(su)過飽(bao)和度,看(kan)定性較差。所以(yi),對鍛(duan)件應(ying)(ying)進行過時(shi)(shi)效(xiao)處理(li)(即高(gao)于(yu)(yu)正常(chang)時(shi)(shi)效(xiao)溫度的(de)時(shi)(shi)效(xiao)處理(li))。通過過時(shi)(shi)效(xiao)處理(li),基(ji)體中(zhong)的(de)合(he)(he)金元(yuan)素(su)充(chong)分出(chu),析出(chu)質點長大,使組(zu)織處于(yu)(yu)穩(wen)定狀態,鍛(duan)件硬度達到較低(di)包(bao)度,應(ying)(ying)力基(ji)本消除,便(bian)于(yu)(yu)機(ji)械(xie)加(jia)工(gong),并為(wei)固溶(rong)處理(li)作好組(zu)織準備(bei)。具體工(gong)藝見圖8-8。

經(jing)研究和(he)實踐證明,0Cr17Ni4Cu4Nb鋼在630~640℃時(shi)效,將獲(huo)得最低(di)(di)的(de)硬度(du)(du),溫度(du)(du)再提高,冷卻后(hou)的(de)組(zu)織中可能因產生馬氏體(ti)組(zu)織而(er)提高硬度(du)(du)并(bing)降低(di)(di)了組(zu)織穩定(ding)性。過時(shi)效的(de)保溫時(shi)間應適當長(chang)一些,以保證析出相充分析出。過時(shi)效處(chu)(chu)理可采用空冷。0Cr17Ni4Cu4Nb鍛件(jian)經(jing)過過時(shi)效處(chu)(chu)理后(hou),硬度(du)(du)一般不大于280HB。

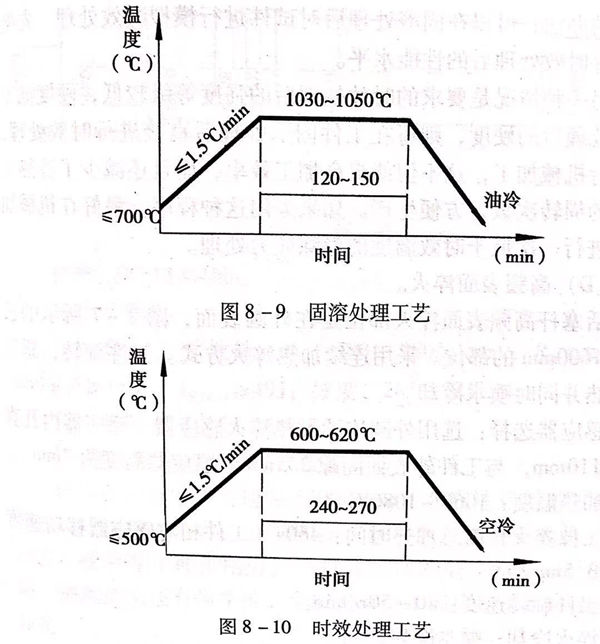

b. 固(gu)溶處理

固(gu)溶處理是馬氏(shi)體(ti)沉(chen)淀(dian)硬化不(bu)銹鋼強化的重要(yao)環(huan)節。

0Cr17Ni4Cu4Nb 活塞桿固溶處(chu)理工藝見圖8-9。將鋼(gang)(gang)加熱(re)到1040℃時(shi),鋼(gang)(gang)中的(de)(de)(de)鉻、鎳(nie)、鈮、銅等合(he)金元素(su)充分(fen)地固溶在奧氏(shi)體(ti)基(ji)體(ti)中,再以較(jiao)快(kuai)的(de)(de)(de)速度(du)冷(leng)(leng)卻(que),這些元素(su)便(bian)以過飽(bao)和狀態保留在基(ji)體(ti)組織中,在以后的(de)(de)(de)時(shi)效過程中析出并使鋼(gang)(gang)得到強化。固溶處(chu)理用(yong)水(shui)冷(leng)(leng)卻(que)似乎更(geng)好一些,但曾(ceng)發(fa)生過固溶水(shui)冷(leng)(leng)產生裂紋的(de)(de)(de)事例,這個活塞桿的(de)(de)(de)有效截面不大,用(yong)油(you)冷(leng)(leng)完全可以滿(man)足要求。

c. 時(shi)效處理

時效(xiao)處理(li)(li)是(shi)馬氏體沉淀硬化不(bu)銹(xiu)鋼強(qiang)化的又一(yi)個關鍵(jian)工序(xu)。通過(guo)時效(xiao)處理(li)(li),使(shi)在固(gu)溶處理(li)(li)時過(guo)飽和溶于(yu)奧氏體中的合金(jin)元素,特別是(shi)銅、鈮以質(zhi)點形式充分(fen)析出(chu),使(shi)鋼得到(dao)強(qiang)化。0Cr17Ni4Cu4Nb鋼,依據(ju)(ju)對強(qiang)度(du)(du)(du)等級要(yao)求的不(bu)同,常有幾(ji)種不(bu)同的時效(xiao)溫度(du)(du)(du),根(gen)據(ju)(ju)活塞桿強(qiang)度(du)(du)(du)和力學性能的要(yao)求,采用610℃加熱溫度(du)(du)(du)是(shi)合適的,一(yi)般時效(xiao)的保溫時間(jian)不(bu)低于(yu)4h,以保證析出(chu)相的充分(fen)析出(chu),達(da)到(dao)最佳的強(qiang)化效(xiao)果。具(ju)體工藝見圖8-10。

這里將固(gu)溶處(chu)(chu)(chu)理(li)(li)和時(shi)效(xiao)(xiao)(xiao)處(chu)(chu)(chu)理(li)(li)分(fen)開(kai)敘(xu)(xu)述,而沒有像馬氏體(ti)不銹鋼(gang)調(diao)質那樣,將淬(cui)火和回火同時(shi)敘(xu)(xu)述,是(shi)(shi)想說明一(yi)個問題(ti),對于(yu)馬氏體(ti)沉淀硬(ying)化不銹鋼(gang),固(gu)溶處(chu)(chu)(chu)理(li)(li)后直(zhi)接進(jin)(jin)(jin)行時(shi)效(xiao)(xiao)(xiao)處(chu)(chu)(chu)理(li)(li),還(huan)是(shi)(shi)固(gu)溶處(chu)(chu)(chu)理(li)(li)后進(jin)(jin)(jin)行機(ji)(ji)(ji)加(jia)工(gong)(gong)再進(jin)(jin)(jin)行時(shi)效(xiao)(xiao)(xiao)處(chu)(chu)(chu)理(li)(li),這可根據零部件(jian)特征(zheng)及要求(qiu)的(de)(de)時(shi)效(xiao)(xiao)(xiao)硬(ying)度(du)來考慮(lv)。例如,如果要求(qiu)時(shi)效(xiao)(xiao)(xiao)處(chu)(chu)(chu)理(li)(li)后的(de)(de)強(qiang)度(du)等級高(gao),即經固(gu)溶時(shi)效(xiao)(xiao)(xiao)處(chu)(chu)(chu)理(li)(li)后的(de)(de)硬(ying)度(du)高(gao),則最好在(zai)固(gu)溶處(chu)(chu)(chu)理(li)(li)后具有較低硬(ying)度(du)的(de)(de)情況下(xia)進(jin)(jin)(jin)行機(ji)(ji)(ji)械加(jia)工(gong)(gong),把大量(liang)的(de)(de)機(ji)(ji)(ji)械加(jia)工(gong)(gong)量(liang)完成,在(zai)留有極少量(liang)的(de)(de)加(jia)工(gong)(gong)余(yu)量(liang)條(tiao)件(jian)下(xia)進(jin)(jin)(jin)行時(shi)效(xiao)(xiao)(xiao)處(chu)(chu)(chu)理(li)(li),因(yin)為時(shi)效(xiao)(xiao)(xiao)后硬(ying)度(du)很高(gao),難(nan)以進(jin)(jin)(jin)行大量(liang)的(de)(de)機(ji)(ji)(ji)械加(jia)工(gong)(gong)。若采用(yong)這種程序,需注意的(de)(de)一(yi)個商題(ti)是(shi)(shi),一(yi)旦時(shi)效(xiao)(xiao)(xiao)處(chu)(chu)(chu)理(li)(li)后性能達不到要求(qiu),則無(wu)法再重新進(jin)(jin)(jin)行固(gu)溶處(chu)(chu)(chu)理(li)(li),因(yin)為加(jia)工(gong)(gong)余(yu)量(liang)少,滿(man)足(zu)不了固(gu)溶變形的(de)(de)要求(qiu)。解決(jue)這種問題(ti)的(de)(de)辦法,可以在(zai)固(gu)溶處(chu)(chu)(chu)理(li)(li)后對試件(jian)進(jin)(jin)(jin)行模擬時(shi)效(xiao)(xiao)(xiao)處(chu)(chu)(chu)理(li)(li),先(xian)確認工(gong)(gong)件(jian)時(shi)效(xiao)(xiao)(xiao)處(chu)(chu)(chu)理(li)(li)后的(de)(de)性能水平。

另一種(zhong)情況是要(yao)求的(de)(de)時效(xiao)處(chu)(chu)(chu)理(li)(li)(li)后的(de)(de)強度等級較低,硬度低于(yu)固(gu)溶(rong)處(chu)(chu)(chu)理(li)(li)(li)后的(de)(de)硬度,則可在工件固(gu)溶(rong)處(chu)(chu)(chu)理(li)(li)(li)后直接進(jin)行(xing)時效(xiao)處(chu)(chu)(chu)理(li)(li)(li),再進(jin)行(xing)機械(xie)加(jia)工,這(zhe)不但能提高加(jia)工效(xiao)率,而(er)且還減(jian)少了(le)冷熱工序(xu)間的(de)(de)周轉次(ci)數,方便生產。如果采用這(zhe)種(zhong)程序(xu),最好在機械(xie)加(jia)工后進(jin)行(xing)一次(ci)低于(yu)時效(xiao)溫(wen)度的(de)(de)消除應力處(chu)(chu)(chu)理(li)(li)(li)。

d. 高頻表面(mian)淬火

活塞桿高頻表面(mian)(mian)淬(cui)火部(bu)位是(shi)在外(wai)圓表面(mian)(mian),圖8-7所示的(de)長度約1600mm的(de)部(bu)位。采用(yong)連續加(jia)熱(re)淬(cui)火方式。工件旋轉,感應器加(jia)熱(re)并同時(shi)噴水冷卻。

感(gan)應(ying)器選擇:選用外圓連續加熱(re)淬(cui)火感(gan)應(ying)器。感(gan)應(ying)器內孔直徑為110mm,與工(gong)件外表面間(jian)隙2.5mm,感(gan)應(ying)器高度為7mm。

加熱溫度:1060~1080℃。

工(gong)件淬火長度總加熱時間:460s(工(gong)件相對感應器移動速度約為(wei)3.5mm/s).

工件旋轉(zhuan)速度:40~50r/min.

淬火(huo)冷(leng)卻:噴水(shui)冷(leng)卻。

回火:480℃,保溫(wen)2h,空冷。

活(huo)塞(sai)桿采用0Cr17Ni4Cu4Nb馬氏體(ti)沉淀硬化不(bu)銹(xiu)鋼,高頻(pin)表面淬火采用水(shui)冷卻不(bu)必擔心(xin)淬火裂紋(wen),其(qi)原因參見3Cr13不(bu)銹(xiu)鋼軸(zhou)套高頻(pin)表面淬火相(xiang)關內(nei)容。

活塞桿高(gao)頻(pin)表面淬(cui)火硬度檢查可用表面洛氏(shi)硬度計或里氏(shi)硬度計。如果還(huan)要檢查淬(cui)硬深度或金相(xiang)組織,則應采用一定(ding)長(chang)度的(de)與(yu)活塞桿淬(cui)火處(chu)外圓相(xiang)同(tong)尺寸的(de)試件(jian),該試件(jian)應與(yu)實際工(gong)件(jian)進(jin)行相(xiang)同(tong)的(de)熱處(chu)理過程和相(xiang)同(tong)的(de)高(gao)頻(pin)淬(cui)火方法(fa)。