不銹鋼無縫(feng)鋼管超聲波探傷檢驗操(cao)作流程步驟(zou)如下:

1. 范圍(wei)

本標準規(gui)定了(le)無縫鋼管(guan)超聲波(bo)探(tan)(tan)傷(shang)的探(tan)(tan)傷(shang)原理(li)探(tan)(tan)傷(shang)方(fang)法(fa)、對比試樣、探(tan)(tan)傷(shang)設備、探(tan)(tan)傷(shang)條件、探(tan)(tan)傷(shang)步驟、結果評定和(he)探(tan)(tan)傷(shang)報告。

本標準適用于各種用途無縫鋼管縱向、橫向缺陷的超聲波檢驗。本標準所述探傷方法主要用于檢驗破壞了不銹鋼管金屬連續性的缺陷,但不能有效地檢驗層狀缺陷。

本(ben)(ben)標(biao)準(zhun)適用于(yu)(yu)外徑(jing)不小于(yu)(yu)6mm且(qie)壁厚(hou)(hou)與(yu)外徑(jing)之比(bi)不大(da)于(yu)(yu)0.2的鋼管。壁厚(hou)(hou)與(yu)外徑(jing)之比(bi)大(da)于(yu)(yu)0.2的鋼管的檢驗,經供需雙(shuang)方協(xie)商可(ke)按本(ben)(ben)標(biao)準(zhun)附錄C執行。電(dian)磁超聲探傷可(ke)參(can)照此標(biao)準(zhun)執行。

2. 規范(fan)性引用文件

下列(lie)文(wen)(wen)件中的(de)條款(kuan)通(tong)過本(ben)標(biao)準(zhun)(zhun)的(de)引用而(er)成為本(ben)標(biao)準(zhun)(zhun)的(de)條款(kuan)。凡是注日(ri)期的(de)引用文(wen)(wen)件,其(qi)隨后所有的(de)修(xiu)改(gai)單(不(bu)包(bao)括勘誤的(de)內容)或修(xiu)訂版均不(bu)適用于本(ben)標(biao)準(zhun)(zhun)。然(ran)而(er),鼓勵根據(ju)本(ben)標(biao)準(zhun)(zhun)達成協議的(de)各方研究(jiu)是否可使用這些文(wen)(wen)件的(de)最(zui)(zui)新(xin)版本(ben)。凡是不(bu)注日(ri)期的(de)引用文(wen)(wen)件,其(qi)最(zui)(zui)新(xin)版本(ben)適用于本(ben)標(biao)準(zhun)(zhun):

GB/T 9445 無損檢測 人(ren)員資(zi)格鑒定(ding)與認證(zheng)

YB/T 4082 鋼管自(zi)動超聲(sheng)探(tan)傷系統(tong)綜合性能測試方法

JB/T 10061 A型脈沖(chong)反射(she)式超聲波探傷(shang)儀(yi)通用技術條件

3. 探(tan)傷(shang)原理

超(chao)聲(sheng)(sheng)波(bo)探頭可實現電能(neng)和聲(sheng)(sheng)能(neng)之間(jian)的(de)(de)相互轉換以及超(chao)聲(sheng)(sheng)波(bo)在彈性(xing)介(jie)質中(zhong)傳(chuan)(chuan)播時(shi)的(de)(de)物(wu)理特性(xing)是鋼管超(chao)聲(sheng)(sheng)波(bo)探傷原(yuan)理的(de)(de)基礎。定向發射(she)的(de)(de)超(chao)聲(sheng)(sheng)波(bo)束(shu)在管中(zhong)傳(chuan)(chuan)播時(shi)遇到缺陷時(shi)產生波(bo)的(de)(de)反(fan)射(she)。缺陷反(fan)射(she)波(bo)經超(chao)聲(sheng)(sheng)波(bo)探頭拾取后,通過探傷儀處(chu)理獲(huo)得缺陷回波(bo)信號,并由此給出定量的(de)(de)缺陷指示。

4. 探(tan)傷(shang)方法(fa)

a. 采(cai)用橫波反射法在(zai)探頭和鋼管相對移動的(de)狀態下進行(xing)檢驗(yan)。自(zi)動或手工檢驗(yan)時(shi)均應保證(zheng)(zheng)聲束對鋼管全(quan)部表面的(de)掃查。自(zi)動檢驗(yan)時(shi)對鋼管兩(liang)端將不能有效地檢驗(yan),此(ci)區(qu)域視(shi)為自(zi)動檢驗(yan)的(de)盲區(qu),制造方可采(cai)用有效方法來保證(zheng)(zheng)此(ci)區(qu)域質(zhi)量。

b. 檢驗縱向(xiang)(xiang)缺陷時聲(sheng)(sheng)束在(zai)管(guan)壁內(nei)沿圓周方(fang)向(xiang)(xiang)傳(chuan)播(bo);檢驗橫向(xiang)(xiang)缺陷時聲(sheng)(sheng)束在(zai)管(guan)壁內(nei)沿管(guan)軸方(fang)向(xiang)(xiang)傳(chuan)播(bo)。縱向(xiang)(xiang)、橫向(xiang)(xiang)缺陷的檢驗均應在(zai)鋼管(guan)的兩個相反方(fang)向(xiang)(xiang)上進(jin)行。

c. 在(zai)需方(fang)未提出檢驗(yan)橫向(xiang)(xiang)缺陷(xian)時供方(fang)只檢驗(yan)縱向(xiang)(xiang)缺陷(xian)。經供需雙方(fang)協商,縱向(xiang)(xiang)、橫向(xiang)(xiang)缺陷(xian)的檢驗(yan)均(jun)可只在(zai)鋼管(guan)的一個方(fang)向(xiang)(xiang)上(shang)進行。

d. 經供需雙(shuang)方協(xie)商,可對斜(xie)向(xiang)(xiang)缺(que)陷(xian)進行超聲(sheng)波檢驗。無縫(feng)鋼管中斜(xie)向(xiang)(xiang)缺(que)陷(xian)的超聲(sheng)波檢驗見(jian)附錄(lu)D.

e. 自動或手工檢驗時均應選用耦合效果良好并無(wu)損于鋼(gang)管表面(mian)的(de)耦合介質(zhi)。

5. 對比試(shi)樣

a. 用途

對比試(shi)樣用于(yu)探傷設(she)備的(de)調試(shi)、綜(zong)合性能測試(shi)和(he)使(shi)用過程中(zhong)的(de)定(ding)時校(xiao)驗。對比試(shi)樣上的(de)人(ren)工缺(que)陷是評定(ding)自然(ran)缺(que)陷當(dang)量(liang)的(de)依(yi)據,但(dan)不應理解為被檢出(chu)(chu)的(de)自然(ran)缺(que)陷與人(ren)工缺(que)陷的(de)信號幅度(du)相等時兩者的(de)尺(chi)寸必然(ran)相等,也不能理解為該設(she)備所能檢出(chu)(chu)的(de)最(zui)小缺(que)陷尺(chi)寸。

b. 材料(liao)

制作(zuo)對比(bi)試樣(yang)用(yong)鋼(gang)(gang)管(guan)(guan)與被(bei)檢(jian)驗鋼(gang)(gang)管(guan)(guan)應具有相同(tong)的(de)(de)公稱尺寸并具有相近(jin)的(de)(de)化學成分、表面狀(zhuang)況、熱處理狀(zhuang)態和聲(sheng)學性(xing)能。制作(zuo)對比(bi)試樣(yang)用(yong)鋼(gang)(gang)管(guan)(guan)上不(bu)應有影(ying)響(xiang)校準的(de)(de)自然缺陷。

c. 長度

對比試(shi)樣的長度應(ying)滿足探傷方法和探傷設備的要求。

d. 人(ren)工缺陷

①. 形狀

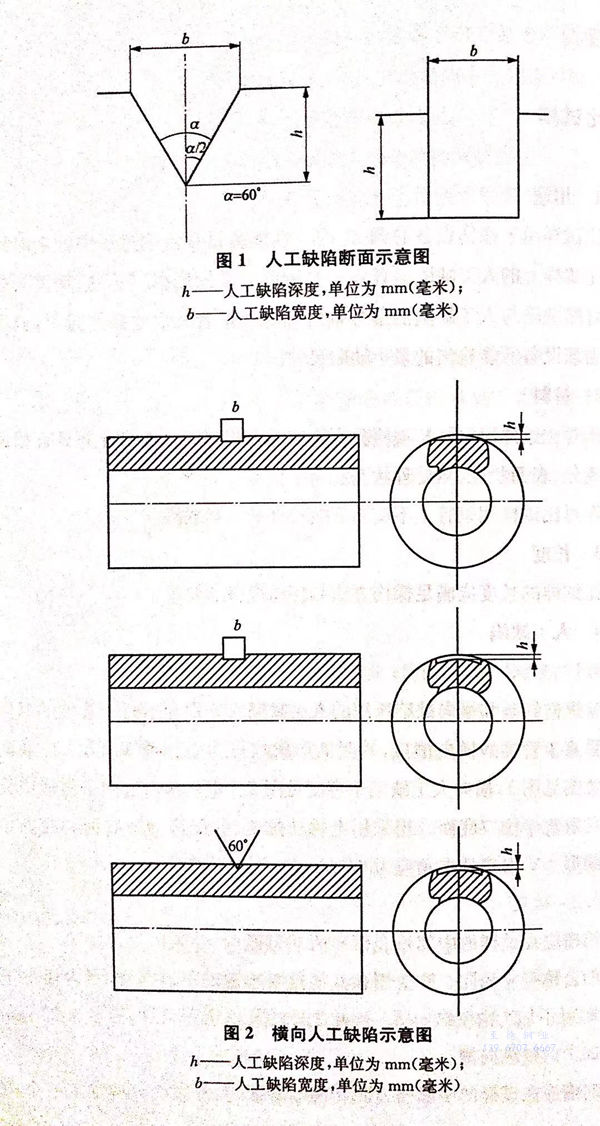

檢驗縱向(xiang)缺陷(xian)和橫向(xiang)缺陷(xian)所用的人(ren)工(gong)缺陷(xian)應分別為平(ping)行于管軸的縱向(xiang)槽(cao)(cao)口(kou)(kou)和垂直于管軸的橫向(xiang)槽(cao)(cao)口(kou)(kou),其斷面(mian)(mian)形(xing)(xing)狀均可(ke)為矩(ju)形(xing)(xing)或V形(xing)(xing),人(ren)工(gong)缺陷(xian)斷面(mian)(mian)示意(yi)圖(tu)見(jian)(jian)圖(tu)1,橫向(xiang)人(ren)工(gong)缺陷(xian)示意(yi)圖(tu)見(jian)(jian)圖(tu)2。矩(ju)形(xing)(xing)槽(cao)(cao)口(kou)(kou)的兩個側面(mian)(mian)應相互平(ping)行且垂直于槽(cao)(cao)口(kou)(kou)底(di)(di)面(mian)(mian)。當采用電蝕法加工(gong)時,允許槽(cao)(cao)口(kou)(kou)底(di)(di)面(mian)(mian)和底(di)(di)面(mian)(mian)角部略呈圓(yuan)形(xing)(xing)。V形(xing)(xing)槽(cao)(cao)的夾角應為60°。

②. 位(wei)置

縱向槽(cao)應(ying)在(zai)試樣的(de)中(zhong)部外表面(mian)和兩(liang)端盲區(qu)內、外表面(mian)處各加工(gong)一個,3個槽(cao)口的(de)公稱尺寸(cun)相同(tong)。航(hang)空用和其他重要用途(tu)的(de)不(bu)(bu)銹鋼(gang)管(guan),當內徑小于12mm時可(ke)不(bu)(bu)加工(gong)內壁縱向槽(cao)。除(chu)此(ci)之(zhi)外的(de)其他鋼(gang)管(guan),當內徑小于25mm時可(ke)不(bu)(bu)加工(gong)內壁縱向槽(cao)。

橫向(xiang)槽(cao)應在試樣的中部外(wai)(wai)表面(mian)和(he)兩(liang)端盲區內(nei)、外(wai)(wai)表面(mian)處各加工(gong)(gong)一個(ge),3個(ge)槽(cao)口的名義尺寸(cun)相同。當內(nei)徑(jing)小于50mm時可不加工(gong)(gong)內(nei)壁橫向(xiang)槽(cao)。

③. 尺(chi)寸

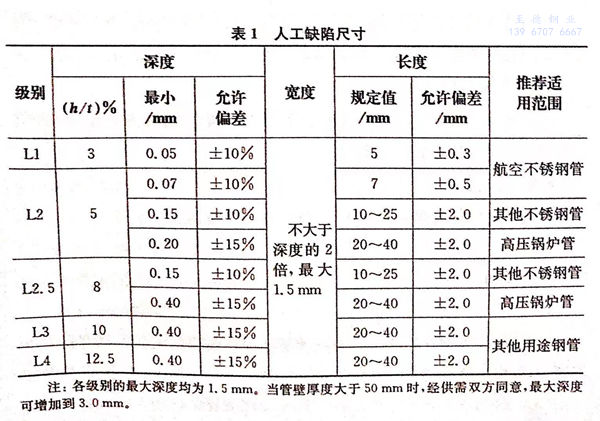

人工(gong)缺陷(xian)的尺寸按(an)(an)表(biao)1分(fen)為五級,人工(gong)缺陷(xian)級別的對應關(guan)系見(jian)附錄(lu)E。具(ju)體級別按(an)(an)有關(guan)的鋼管產品標(biao)(biao)準規定(ding)執行。如產品標(biao)(biao)準未做規定(ding)應由供(gong)需雙(shuang)方商定(ding)。

注(zhu):各級別的最大深(shen)度均為1.5mm.當管壁厚度大于50mm時,經供需雙方(fang)同意,最大深(shen)度可增加到3.0mm.

④. 制作與測(ce)量(liang)

人工(gong)缺陷可采用電蝕、機械或其(qi)他(ta)方(fang)(fang)法加工(gong)。人工(gong)缺陷的(de)幾何尺(chi)寸和形狀,應按國家計量管(guan)理規定進行驗證。人工(gong)缺陷深(shen)度(du)可用光學方(fang)(fang)法、覆(fu)形方(fang)(fang)法或其(qi)他(ta)方(fang)(fang)法測量。

對比試樣上應有(you)明的標識或編號。

6. 探傷(shang)設備

探傷設備可(ke)由探傷儀、探頭、檢測裝(zhuang)置(zhi)、傳(chuan)動(dong)裝(zhuang)置(zhi)、分選(xuan)裝(zhuang)置(zhi)和(he)其他輔助裝(zhuang)置(zhi)組成(cheng)。

a. 探傷儀

①. 探傷儀應為(wei)脈沖反(fan)射式多通(tong)道(dao)或單通(tong)道(dao)超聲(sheng)波探傷儀,性能應符合(he)JB/T 10061的規定,其(qi)衰減器(qi)(增益)精度、垂(chui)直線性和動(dong)態范圍等應校準合(he)格。

②. 探(tan)傷儀(yi)重復頻率的可調范圍應滿足探(tan)傷工藝要求。

③. 探傷儀應具有自動報警或(huo)缺陷信號輸出功能。

b. 探頭

①. 壓電超聲探頭的工(gong)作頻率可在(zai)1~15MHz之(zhi)間選擇,單個探頭的晶片長(chang)度或直徑應不大于25mm,但人工(gong)缺陷(xian)長(chang)度小于20mm時應不大于12mm。

②. 壓電超聲(sheng)探傷(shang)可使用線聚焦或點(dian)聚焦探頭(tou)。

c. 檢測裝(zhuang)置

檢測(ce)裝置(zhi)(zhi)應具有(you)探頭相對(dui)鋼管(guan)位(wei)置(zhi)(zhi)的高精度(du)調(diao)整(zheng)機構并能可靠地鎖緊或能實現良好的機械跟蹤,以(yi)保證動態下聲束對(dui)鋼管(guan)的入射條(tiao)件(jian)不變(bian)。

d. 傳動裝置

傳動裝(zhuang)(zhuang)(zhuang)置(zhi)(zhi)應使鋼管以均(jun)勻的速度通過檢(jian)測裝(zhuang)(zhuang)(zhuang)置(zhi)(zhi)并能(neng)保證在檢(jian)驗中鋼管與檢(jian)測裝(zhuang)(zhuang)(zhuang)置(zhi)(zhi)具有良好的同心(xin)度。

e. 分(fen)選裝置

分選裝置應能可(ke)靠地分開探傷(shang)合(he)(he)格(ge)與不合(he)(he)格(ge)的(de)鋼管。

7. 探傷(shang)條件(jian)

a. 被(bei)檢驗鋼管的(de)內外表(biao)面應光滑潔(jie)凈。端部無毛(mao)刺并具有良好的(de)平直度,以保證檢驗結(jie)果的(de)可靠性。

b. 探傷人員(yuan)資質應符合GB/T 9445相(xiang)關規定(ding)。

8. 探傷步驟

a. 設(she)備調試

①. 每次重(zhong)新(xin)使用探傷(shang)設備時或變換檢驗規格時須(xu)用本標準(zhun)規定(ding)的(de)對(dui)(dui)比試(shi)樣對(dui)(dui)探傷(shang)設備進行(xing)調試(shi)。

②. 設(she)備調試后應使對比試樣(yang)上(shang)同一個人(ren)工(gong)缺(que)陷在圓周方向不同位置的信號(hao)幅(fu)度(du)接(jie)近一致。

③. 當內(nei)、外(wai)壁人(ren)工缺(que)(que)陷(xian)(xian)(xian)信(xin)號使用同一個報(bao)警閘門時,探傷儀的(de)報(bao)警靈(ling)敏(min)度(du)應(ying)按照內(nei)、外(wai)壁的(de)信(xin)號中以及周(zhou)向(xiang)不同位置的(de)信(xin)號中較低幅度(du)的(de)信(xin)號進行設定。當內(nei)、外(wai)壁人(ren)工缺(que)(que)陷(xian)(xian)(xian)信(xin)號使用兩(liang)個不同的(de)報(bao)警閘門時探傷儀的(de)報(bao)警靈(ling)敏(min)度(du)應(ying)按照內(nei)、外(wai)壁人(ren)工缺(que)(que)陷(xian)(xian)(xian)在周(zhou)向(xiang)不同位置中較低幅度(du)的(de)信(xin)號分別(bie)進行設定。同時,兩(liang)個閘門的(de)寬度(du)應(ying)滿足管壁內(nei)各部(bu)位缺(que)(que)陷(xian)(xian)(xian)信(xin)號的(de)報(bao)警要求(qiu)。

b. 設備測試

①. 設備調試完成后,應(ying)參照YB/T 4082測(ce)探傷(shang)設備的周向靈(ling)(ling)敏(min)(min)度差和內外壁(bi)靈(ling)(ling)敏(min)(min)度差,測(ce)試結果應(ying)符合(he)該標準規定(ding)。

②. 設(she)備測(ce)試時的運轉(zhuan)速(su)(su)度應與正(zheng)常檢驗(yan)的運轉(zhuan)速(su)(su)度相同,多(duo)通道探傷設(she)備如每個通道單獨測(ce)試,測(ce)試速(su)(su)度可等(deng)于正(zheng)常探傷速(su)(su)度與設(she)備的通道數之比。

c. 探傷

①. 設備(bei)測(ce)試(shi)結果合格后方可進(jin)行(xing)檢(jian)驗。檢(jian)驗應逐批逐根(gen)進(jin)行(xing)。

②. 在檢驗過程中必(bi)須由II級探(tan)傷人員對缺(que)陷指示(shi)信號(hao)采取可(ke)靠的監控措施,以防止缺(que)陷漏檢。

d. 設備校驗

①. 在同規格(ge)鋼管(guan)連續檢驗(yan)期間應利用對(dui)(dui)(dui)比試樣(yang)對(dui)(dui)(dui)探傷(shang)設備(bei)進行定時(shi)校驗(yan),校驗(yan)時(shi)間間隔應不大于4h.校驗(yan)內容與(yu)設備(bei)測(ce)試項目相同,但多通道(dao)(dao)(dao)設備(bei)可對(dui)(dui)(dui)個別通道(dao)(dao)(dao)抽測(ce),其(qi)余通道(dao)(dao)(dao)則要求檢出(chu)人(ren)工缺(que)陷的(de)重復性良(liang)好。在同規格(ge)鋼管(guan)連續檢驗(yan)的(de)開始和結束(shu)時(shi)以及(ji)連續檢驗(yan)中(zhong)設備(bei)操作人(ren)員更換時(shi)也(ye)應對(dui)(dui)(dui)設備(bei)進行校驗(yan)。

②. 如校驗(yan)結(jie)果(guo)不能滿足YB/T 4082中關于穩定性的要求,則應對(dui)設備重(zhong)新調試和測試,達到要求后應對(dui)上一(yi)次校驗(yan)后所檢(jian)驗(yan)的鋼管重(zhong)新進行(xing)檢(jian)驗(yan)。

9. 結果評定(ding)

a. 整根(gen)鋼管經檢(jian)驗未產(chan)生缺陷信(xin)號或信(xin)號幅度(du)低于預(yu)先設(she)定的報警電平,則認為此項檢驗合格。

b. 整根鋼(gang)管經檢驗如產生等于(yu)或(huo)大于(yu)預先設(she)定(ding)的報警電平的信號,則認(ren)為鋼管是可疑的(de)。

c. 對可疑的鋼管可采用(yong)任意(yi)一種方法進行(xing)處理:

①. 按本標準規定(ding)的(de)方(fang)法(fa)進行重(zhong)新檢驗,如未產生缺陷信(xin)號(hao)或信(xin)號(hao)幅度低于預(yu)先設定(ding)的(de)報(bao)警(jing)電平,則認(ren)為此(ci)項檢驗合(he)格。

②. 對可疑部位的缺陷(xian)進(jin)行(xing)清除后,如(ru)鋼(gang)管尺寸在允許公(gong)差范圍(wei)之內,此鋼(gang)管應按本(ben)標準規定的方法(fa)(自動或(huo)手(shou)動超聲波(bo))重(zhong)新檢驗。如(ru)未產生缺陷(xian)信號(hao)或(huo)信號(hao)幅度(du)低于預先設(she)定的報警電(dian)平,則(ze)認為此項檢驗合格(ge)。

③. 按供需雙(shuang)方商定的方法和(he)驗收標準對可疑部(bu)位進行其他非破壞性檢驗。

④. 可疑部位(wei)應予(yu)標識并(bing)確(que)保(bao)切除。

⑤. 可疑鋼管被評定為(wei)此項(xiang)檢(jian)驗不合格。

10. 探傷報(bao)告

不銹鋼(gang)管檢驗后,應向(xiang)有關部(bu)門(men)(men)和需方(需方需要時)提供由持(chi)有權威部(bu)門(men)(men)認可的(de)超聲探傷(shang)(shang)II級以上(含II級)技術(shu)資格(ge)證書(shu)的(de)人員簽(qian)發的(de)探傷(shang)(shang)報(bao)告。探傷(shang)(shang)報(bao)告應包括內容(rong):

①. 爐批號(hao)、牌號(hao)(或(huo)鋼(gang)級)、規格、探(tan)傷根(gen)數;

②. 產品標準編號、本標準編號、對比試樣(yang)人工缺陷(xian)的形狀和級別;

③. 探(tan)傷(shang)儀型(xing)號,探(tan)頭種類(lei)與規格、探(tan)傷(shang)方法;

④. 檢驗重要參數;

⑤. 探傷結、探傷日期、簽發報告(gao)日期;

⑥. 操作者和(he)報(bao)告簽(qian)發(fa)者姓名及其技術(shu)資格等級。