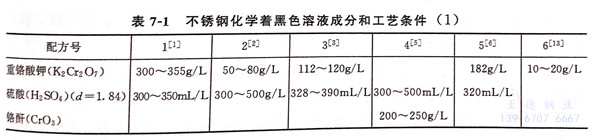

不(bu)銹鋼化學著黑色溶液成(cheng)分和工藝條件見表(biao)7-1和表(biao)7-2.

一、配(pei)方(fang)1 (見表7-1)

1. 重鉻酸鉀(jia)

含(han)量(liang)太(tai)高,加熱后不能(neng)全部溶(rong)解(jie),易(yi)發生(sheng)色(se)澤不勻(yun)的現象,含(han)量(liang)太(tai)低,氧化力弱,膜層(ceng)色(se)淺。最佳含(han)量(liang)為(wei)355g/L。

2. 硫(liu)酸

含量(liang)太(tai)高(gao),反應較慢,易使(shi)零件表面光潔度(du)降低(di)。含量(liang)太(tai)低(di),反應速率很慢,最佳(jia)含量(liang)為347mL/L.

3. 溫(wen)度

低于(yu)90℃,反應進行(xing)很慢,膜(mo)層會產生玫紅、翠綠(lv)、淺棕等(deng)不規(gui)則的(de)干涉色。溫(wen)度(du)太(tai)高,反應進行(xing)很快,終點(dian)不易控制,膜(mo)層質量欠佳。

4. 時間

在開始大半時(shi)(shi)間(jian)內(nei)(nei)顏色(se)(se)(se)(se)無變(bian)化(hua),中途取出察看一直是本色(se)(se)(se)(se),色(se)(se)(se)(se)膜(mo)是在今(jin)過程(cheng)的(de)最后(hou)10%~20%的(de)時(shi)(shi)間(jian)內(nei)(nei)方才(cai)出現的(de),且只持續1~2分(fen)鐘(zhong)。在嚴格(ge)控(kong)制溫度的(de)情況下(xia),要掌握(wo)好最佳出槽時(shi)(shi)間(jian),否則無法達到黑(hei)色(se)(se)(se)(se)氧化(hua)膜(mo)色(se)(se)(se)(se)澤一致。在氧化(hua)過程(cheng)中,膜(mo)層顏色(se)(se)(se)(se)有一個從本色(se)(se)(se)(se)→淺棕(zong)→深(shen)(shen)棕(zong)→淺藍(lan)(lan)(或淺黑(hei))→深(shen)(shen)藍(lan)(lan)(或深(shen)(shen)黑(hei))的(de)變(bian)化(hua)過程(cheng)。而從淺藍(lan)(lan)至深(shen)(shen)藍(lan)(lan)的(de)時(shi)(shi)間(jian)間(jian)隔(ge)僅0.5~1 分(fen)鐘(zhong)。如果錯過這最佳點,就會又從深(shen)(shen)藍(lan)(lan)色(se)(se)(se)(se)回復到淺棕(zong)色(se)(se)(se)(se),再也不會變(bian)黑(hei)。此時(shi)(shi)只能取出零件退除膜(mo)層后(hou),重新氧化(hua)著色(se)(se)(se)(se)。因此,在氧化(hua)過程(cheng)中,應嚴格(ge)控(kong)制時(shi)(shi)間(jian),經常取出零件水洗后(hou)察看色(se)(se)(se)(se)澤,這樣做不會影響氧化(hua)發黑(hei)質量,當顏色(se)(se)(se)(se)達到后(hou)及時(shi)(shi)中止氧化(hua)發黑(hei)時(shi)(shi)間(jian)。正確掌握(wo)時(shi)(shi)間(jian)是本工序成敗(bai)的(de)關(guan)鍵。

配方(fang)(fang)3和(he)配方(fang)(fang)4與配方(fang)(fang)1基本是同一類型,可相互(hu)參照。

二、配方(fang)2 (見表(biao)7-1)

1. 硫酸錳

在溶液中硫酸錳解離出來的二價錳離子(Mn2+)被硝酸根離子(NO-3)氧化,轉變成高錳酸離子(MnO-4),反應式如下:

3Mn2++5NO-3+7H2O → 3MnO-4+5NO2↑+14H+

在(zai)加(jia)熱的酸性溶液中(zhong),每兩個高(gao)錳酸離子放出5個新生態氧(yang)(yang)原子,其活性大,能與鎳(nie)、鉻、鐵等元素發生化學反應,生成黑(hei)色氧(yang)(yang)化膜(mo),故錳是(shi)發黑(hei)劑。它能加(jia)速膜(mo)的生成,含量太低或無錳離子存(cun)在(zai),氧(yang)(yang)化膜(mo)便不能變黑(hei)。

2. 硝酸鉀

在溶液中是氧化劑,能使二價錳離子氧化為高錳酸離子,再起氧化作用,硝酸根(NO-3)在加溫條件下也能直接與鎳、鉻等合金元素反應,生成它們的氧化物。硝酸鉀含量偏低,成膜慢,偏高易造成過腐蝕。

3. 重(zhong)鉻(ge)酸鉀

在發黑過程中是氧化劑。氧化后本(ben)身(shen)變成三價鉻(ge)(ge),當三價鉻(ge)(ge)濃度(du)達到鉻(ge)(ge)的尖晶型氧化物時,形成錳(meng)、鎳、鐵、鉻(ge)(ge)等(deng)系列(lie)化合(he)物,從而(er)得(de)到黑色氧化膜。其含量偏高、偏低(di)均不(bu)能獲得(de)有彈性(xing)有硬(ying)度(du)的黑色膜,而(er)且使(shi)膜變薄、變脆、疏松。

4. 硫酸(suan)銨

在溶(rong)液中通過(guo)絡合(he)作用,控制(zhi)反應速(su)率。偏低時,絡合(he)不了溶(rong)解(jie)下來的鎳、鉻等離子,使(shi)溶(rong)液惡(e)化,成(cheng)膜速(su)率變慢。含量偏高,膜成(cheng)型快(kuai)。工(gong)件溶(rong)解(jie)過(guo)快(kuai),造(zao)成(cheng)過(guo)腐蝕,膜層變薄,性能低劣。

5. 硫酸

使溶液(ye)保持(chi)一定的(de)酸度,可以增加溶液(ye)的(de)活性。

6. 溫度(du)與時間

溶液(ye)溫(wen)度(du)(du)低于95℃,溶液(ye)活性(xing)不夠,基本(ben)沒(mei)有反(fan)應(ying),成膜(mo)速率非常緩慢。溫(wen)度(du)(du)過(guo)(guo)高(gao),超過(guo)(guo)115℃,表面溶解(jie)過(guo)(guo)快,造成過(guo)(guo)腐(fu)蝕。時間與溫(wen)度(du)(du)應(ying)配(pei)合適當,溫(wen)度(du)(du)取(qu)上限,時間取(qu)下限。對(dui)高(gao)合金不銹鋼(gang)比較合適的(de)溫(wen)度(du)(du)是98℃,時間為80分鐘。掌(zhang)握好發黑的(de)最佳時間與配(pei)方1中對(dui)時間所(suo)述的(de)控(kong)制同(tong)樣重要。

三、 配方5 (見表7-1)

工藝流程:水(shui)(shui)(shui)洗(xi)(除去不(bu)銹(xiu)鋼表(biao)面的污物)→化(hua)學(xue)除油(氫氧化(hua)鈉(na)80g/L,碳酸(suan)鈉(na)20g/L,磷酸(suan)鈉(na)40g/L,十二烷基(ji)硫(liu)(liu)酸(suan)鈉(na)2g/L,溫度(du)(du)50~60℃,時(shi)間(jian)(jian)15~20min)→熱水(shui)(shui)(shui)洗(xi)→冷水(shui)(shui)(shui)洗(xi)→化(hua)學(xue)拋光[硫(liu)(liu)酸(suan)(d=1.84)230mL/L,鹽酸(suan)(36%~38%)70mL/L,硝(xiao)酸(suan)(65%~68%)40ml/L,溫度(du)(du)50~80℃,時(shi)間(jian)(jian)3~20min]→水(shui)(shui)(shui)洗(xi)→活化(hua)[磷酸(suan)(≥85%)60mL/L、溫度(du)(du)室溫,時(shi)間(jian)(jian)1~2min]→水(shui)(shui)(shui)洗(xi)→發黑(配方5 的發黑液(ye)加熱到95~100℃,零件之間(jian)(jian)、與容器之間(jian)(jian)不(bu)得接觸,經常攪拌,補充蒸餾水(shui)(shui)(shui),保持溶液(ye)濃度(du)(du),時(shi)間(jian)(jian)是要不(bu)時(shi)取出試件,用(yong)水(shui)(shui)(shui)沖洗(xi)干凈后觀察其顏色(se)變化(hua),達到純黑色(se)膜(mo)即時(shi)出槽)→水(shui)(shui)(shui)洗(xi)→固化(hua)[使黑膜(mo)耐磨硬(ying)化(hua):鉻酐(gan)250g/L,硫(liu)(liu)酸(suan)(d=1.84)2.5g/L,溫度(du)(du)40℃,時(shi)間(jian)(jian)5~15min]→水(shui)(shui)(shui)洗(xi)→浸(jin)脫水(shui)(shui)(shui)防銹(xiu)油(3~5 分鐘(zhong))。

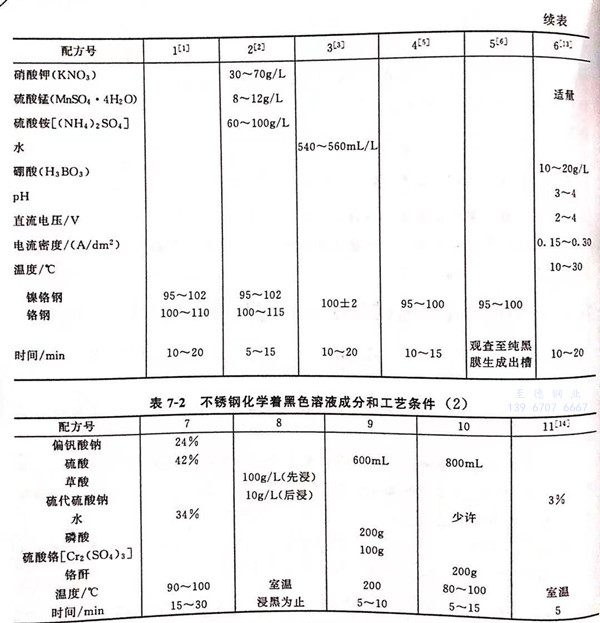

四、 配方7、8(見表7-2)

為無鉻(ge)型(xing)著(zhu)色(se)工藝。配方8著(zhu)黑色(se)時(shi)分兩步(bu)走,第(di)一步(bu)先在草酸中(zhong)浸(jin)若干(gan)時(shi)間,然后(hou)在硫代硫酸鈉溶(rong)液(ye)中(zhong)浸(jin)黑為止。

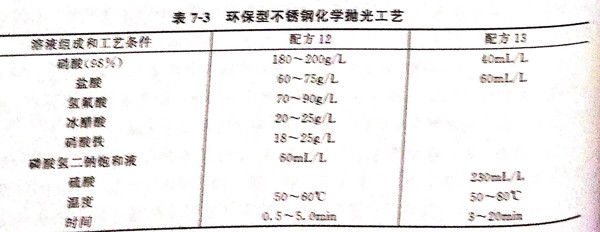

在前處理中也采用環保型,不含六價鉻,適用于各種不銹鋼的化學拋光,對人和環境污染較小。見表7-3環保型不(bu)銹鋼化學拋光工藝。

但配方(fang)12、13含硝酸和磷酸鹽,對人(ren)和環境還存在危害,且溫度都(dou)是50℃,而以下(xia)配方(fang)14、15則較為實用(yong)。

配方(fang)14 : 草酸 150~200g/L 、硫脲 8~10g/L 、乙(yi)醇 6~10mL/L 、OP或無磷海(hai)鷗(ou)洗滌(di)劑 5~10mL/L 、溫度 50~60℃ 、時(shi)間 3~5 分(fen)鐘。

配方15 :雙(shuang)氧水 20~30mL/L 、鹽酸 20~30mL/L 、添加(jia)劑 20~30mL/L(易溶于水、無機(ji)物,可絡合鎳(nie)、鐵、鉻離子) 、水 20~30mL/L 、 溫度 常(chang)溫 。

配方15更為(wei)實用。添加劑可用氟化銨或(huo)硫酸銨。

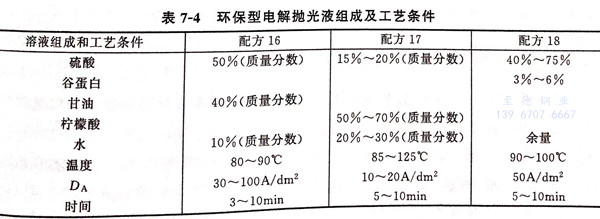

環(huan)保型不銹(xiu)鋼電解拋光液組成及(ji)工藝條件(jian)見表7-4。

配(pei)方(fang)18溶(rong)液導電率高(gao),拋光(guang)光(guang)澤(ze)度提(ti)高(gao)15%,處理成本低(di),拋光(guang)中無異味,毒性小。

五(wu)、配(pei)方9 (見表7-2)

本配方適(shi)用(yong)于(yu)18Cr-8Ni不(bu)銹鋼(gang)。硫(liu)(liu)酸(suan)鉻要先溶(rong)(rong)解(jie)于(yu)少量水溶(rong)(rong)液(ye)中形成飽和溶(rong)(rong)液(ye),再加(jia)入硫(liu)(liu)酸(suan)-磷酸(suan)溶(rong)(rong)液(ye)中,當溫度(du)到200℃時,不(bu)銹鋼(gang)表面(mian)先發(fa)生溶(rong)(rong)解(jie),氫氧停止析出,表面(mian)形成不(bu)溶(rong)(rong)性黑色(se)薄膜。

六、配(pei)方10 (見表(biao)7-2)

配方10是用少量(liang)(liang)水(shui)將鉻酐完全溶解(jie),然(ran)后(hou)在攪拌下加入硫酸,均勻后(hou)加熱到80~100℃后(hou)即(ji)可(ke)使用。水(shui)量(liang)(liang)要(yao)適量(liang)(liang),才能成為黑(hei)(hei)化工藝(yi)。如(ru)果黑(hei)(hei)化未達到要(yao)求(qiu),可(ke)適量(liang)(liang)加入少量(liang)(liang)水(shui)即(ji)可(ke)達到黑(hei)(hei)化作用。

七、配方11 (見(jian)表7-2)

本配方在304不銹鋼(gang)表面獲得緊密覆蓋的黑化膜,有效提高基體的裝飾性和防護性。工藝過程為:先將試件堿性除油(NaOH 70g/L,90℃),再進行電化學拋光(磷酸10%,濃硫酸10%,2A/d㎡,35℃).將前處理后的不銹鋼放入恒溫爐中加熱至300℃,之后將試件迅速浸入30%硫代硫酸鈉溶液中,進行5min黑化處理,烘干后即得黑化膜層。