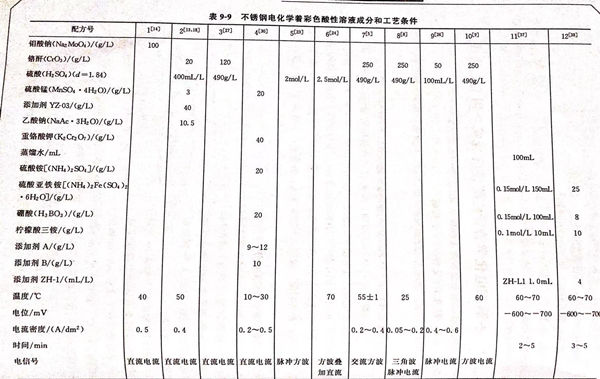

不(bu)銹鋼電(dian)化學著彩色酸性溶液成分和(he)工藝條件見(jian)表9-9。配(pei)方12 (見(jian)表9-9)的說明 。本配方由四川理工學院材料與化學工程系張述林、王曉波、陳世波及化學系李敏嬌于2007年6月提出。作者通過正交試驗研制了一種奧氏體不銹鋼低溫、無鉻環保型電化學著色新工藝,獲得了其最佳配方及工藝參數。所得到的不銹鋼著色(se)膜光亮美觀,呈金黃色,具有優越的耐蝕性。采用電化學方法研究了不銹鋼表面著色膜在3.5%NaCl溶液中的動電位極化曲線。結果表明,不銹鋼著色顯著提高了膜的電化學穩定性,經封閉處理后,其耐點蝕能力大為提高,腐蝕電流密度較小。

1. 工藝流程

實驗材料奧氏體不銹鋼→打磨(400#、800#、1200#金相砂紙依次打磨拋光)→ 除油(NaOH 40g/L、Na2CO3 60g/L, OP-10乳化劑 5mL/L, 在60~70℃除油 5~10min)→水洗→拋光活化(20%H2SO4、10%HCl,40~60℃,2~3min)→水洗→著色處理(見配方12)→水洗→封閉(1% Na2SiO3封閉液中煮沸5min)→水洗→冷風干燥。

2. 著色

采用三(san)電(dian)(dian)極(ji)(ji)(ji)體系:不(bu)銹鋼試樣為(wei)工作電(dian)(dian)極(ji)(ji)(ji)、飽和氯化(hua)鉀甘汞電(dian)(dian)極(ji)(ji)(ji)為(wei)參(can)比電(dian)(dian)極(ji)(ji)(ji),鉛片為(wei)輔助電(dian)(dian)極(ji)(ji)(ji),將三(san)電(dian)(dian)極(ji)(ji)(ji)置于著(zhu)色液(ye)(見配(pei)方12)中,用HDV-7C晶體管恒電(dian)(dian)位儀控制電(dian)(dian)位在-600~-700mV,將前處理后奧(ao)氏體不(bu)銹鋼試樣在50~60℃,pH為(wei)8.0的(de)著(zhu)色液(ye)中處理3~5min 。

3. 極化(hua)曲線測試

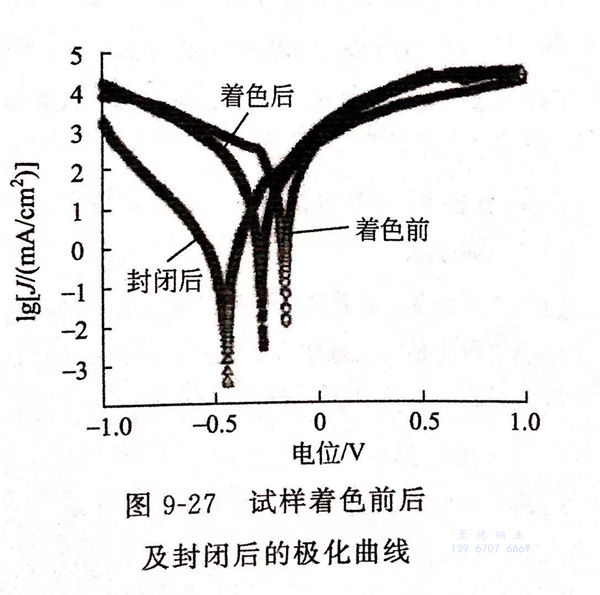

用(yong)(yong)LK98電(dian)化學分析系統對所得的(de)彩色膜進行動電(dian)位極化曲線(xian)測試(shi)。用(yong)(yong)HD-1ASMR2F信號發生器、TYPE-3036X函數記錄儀,圖9-27是試(shi)樣著色前后(hou)(hou)及(ji)封閉后(hou)(hou)的(de)極化曲線(xian)。電(dian)化學測試(shi)溶(rong)液為(wei)3.5%NaCl,動電(dian)位掃描速(su)率(lv)為(wei)0.3mV/s.

從圖9-27可見(jian),未(wei)著(zhu)色的(de)不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang)的(de)陽極(ji)表(biao)現出(chu)活性溶(rong)解,而(er)經(jing)過(guo)著(zhu)色和封閉處(chu)理后的(de)不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang)腐(fu)蝕(shi)電位負(fu)移(yi),陽極(ji)表(biao)現出(chu)鈍化(hua)(hua)特征,說(shuo)明腐(fu)蝕(shi)的(de)陽極(ji)過(guo)程在(zai)著(zhu)色和封閉處(chu)理后得到明顯的(de)阻滯。著(zhu)金黃色的(de)腐(fu)蝕(shi)電位比未(wei)經(jing)著(zhu)色的(de)不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang)的(de)腐(fu)蝕(shi)電位負(fu)移(yi)了(le)0.3V,著(zhu)色膜的(de)形成(cheng)提(ti)(ti)高(gao)了(le)陽極(ji)極(ji)化(hua)(hua)行為,使(shi)陽極(ji)極(ji)化(hua)(hua)到高(gao)電位處(chu)時才處(chu)于(yu)活性溶(rong)解狀態,說(shuo)明不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang)著(zhu)色后,顯著(zhu)提(ti)(ti)高(gao)了(le)膜層的(de)電化(hua)(hua)學穩(wen)定性。未(wei)經(jing)封閉的(de)彩色不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang)由于(yu)疏松多孔,溶(rong)液通過(guo)滲透直接(jie)與基體接(jie)觸,點蝕(shi)嚴(yan)重,腐(fu)蝕(shi)電流密度較大(da)。經(jing)過(guo)封閉處(chu)理的(de)不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang)由于(yu)表(biao)面氧化(hua)(hua)膜的(de)存在(zai),機械阻礙(ai)阻擋了(le)活性Cl-的(de)浸蝕(shi),耐(nai)點蝕(shi)能力(li)提(ti)(ti)高(gao);阻礙(ai)氧和電子自由傳輸(shu),抑制(zhi)不銹(xiu)(xiu)(xiu)(xiu)鋼(gang)(gang)腐(fu)蝕(shi)反(fan)應,腐(fu)蝕(shi)電流密度較小。

4. 預處(chu)理(li)對著色的影響

預處(chu)(chu)理主要包(bao)括拋(pao)光(guang)、除油和活化,徹底清除試樣(yang)表(biao)面的(de)污垢層和氧(yang)化層。預處(chu)(chu)理的(de)好(hao)壞決(jue)定膜厚和表(biao)面質量,處(chu)(chu)理不(bu)當,會使色(se)彩不(bu)均勻、暗淡、不(bu)平(ping)整,甚至不(bu)著(zhu)色(se),其中拋(pao)光(guang)是(shi)關鍵的(de)一環。

5. 通過正交試(shi)驗(yan)確定(ding)工藝配方

硼酸(suan) 8.0g/L 、電位-600~-700mV 、檸(ning)檬酸(suan)三(san)銨 10.0g/L 、溫度 60~70℃ 、硫酸亞鐵銨 25.0g/L 、時間 3~5min 、添(tian)加劑ZH-1 4.0mL/L 、pH 8.0