不銹鋼表面浮雕精飾是活化腐蝕與多層電鍍的綜合加工,表面浮雕精飾后的金屬制品圖案清晰,光彩絢麗奪目,層次手感柔和。立體感強。富有金屬鞋刻效果。首先在制筆行業得到大批量應用,收到巨大的經濟效益。

消光(guang)鍍鉻底色鍍金(jin)或消光(guang)鍍鉻底色銀光(guang)浮雕工藝流程如下:

1. 機械(xie)磨光、拋光

可按不銹鋼拋(pao)光工藝進行。

①. 拋光表(biao)面要(yao)求:無麻點(dian)、硬(ying)絲(si)路、沖(chong)拉模具痕及飛邊(bian)。

②. 金剛(gang)砂(sha):磨光(guang)按(an)表(biao)面光(guang)潔度需要(yao)選用300=、400#、500#金剛(gang)砂(sha)。

③. 拋(pao)(pao)光(guang)膏:磨光(guang)用(yong)黃拋(pao)(pao)光(guang)膏,拋(pao)(pao)光(guang)用(yong)綠拋(pao)(pao)光(guang)膏,拉白光(guang)亮(liang)用(yong)白拋(pao)(pao)光(guang)膏+維也(ye)納(na)石(shi)灰。

④. 拋磨溫度:不宜過高,以免使不銹鋼金相結(jie)構改(gai)變(bian)。

2. 拉毛消光

可用(yong)砂輪(lun)、皮帶車、噴砂、鋼絲(si)拋盤及專用(yong)拉絲(si)機進行(xing)拉毛。按不同要(yao)求進行(xing)消光(guang)處理。

3. 化學除(chu)油

磷酸三鈉(Na3 PO4·12H2O) 20~30g/L 、海鷗洗滌劑 2~3mL/L

碳酸鈉(Na2CO3) 10~15g/L 、溫度 90~100℃ 、時間 10~30min

4. 水清洗(xi),并上掛具(ju)

5. 電化(hua)學除油

氫氧化鈉(NaOH) 10~15g/L 、 平平加(勻染劑)0.5~1.0g/L 、溫度(du) 80~90℃ 、時間 1~5min

磷酸三鈉(Na3PO4·12H2O) 20~25g/L 、陰極電流密度(DK) 1~3A/d㎡ 、碳酸鈉(Na2CO3) 10~15g/L

6. 水清(qing)洗(xi)

7. 電解活化腐蝕(shi)

硫酸(H2SO4) 10~20g/L 、時間 10~30s 、溫度 15~40℃ 、陰極材料 不銹鋼 、陽極電流密度 1~1.5A/d㎡

8. 水清(qing)洗(xi)

9. 鍍(du)鉻

鉻酐(CrO3) 250~280g/L 、陰極電流密度 25~35A/d㎡ 、硫酸(H2SO4) 2.8~3.0g/L 、時間 1~3min 、溫度 45~50℃

10. 回收、清(qing)洗

11. 卸(xie)掛具,并上烘架(jia)烘干

烘(hong)架要求易(yi)插易(yi)取,互(hu)不接觸,并經防銹處(chu)理。(烘(hong)干(gan)溫(wen)度 90~100℃ 、烘(hong)干(gan)時(shi)間 10~15min)

12. 絲網漏印

①. 印刷油墨。

自(zi)干型耐(nai)腐蝕絲(si)網印料。由無錫化(hua)工研(yan)究設(she)計院研(yan)制生產(chan),具(ju)備(bei)易干、耐(nai)酸蝕、成膜清(qing)晰(xi)均(jun)勻(yun)、脫除方便的特(te)性。

②. 稀釋(shi)劑

由該院配(pei)套供(gong)應,用以調節印(yin)料稠度(du),清理絲網印(yin)版及(ji)工具。

③. 絲印設備

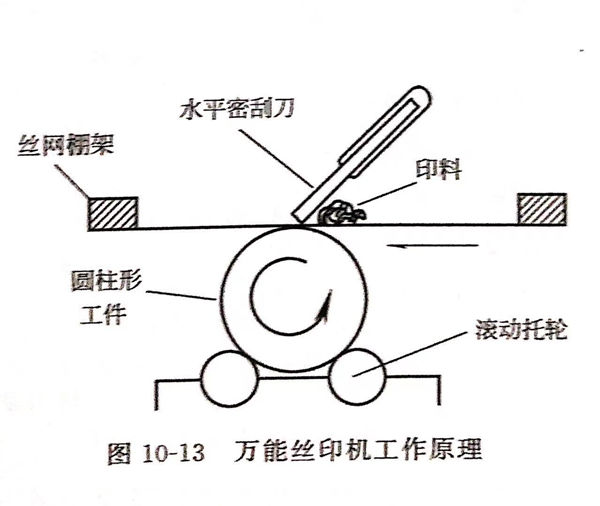

平面零(ling)件可(ke)類同普通(tong)油印(yin)機,圓柱形筆桿應選用萬能(neng)絲印(yin)機,工作(zuo)原(yuan)理如圖(tu)10-13所示。

13. 上架烘干(gan)

烘(hong)干(gan)溫(wen)度 70~90℃ 、烘(hong)干(gan)時間 30~40min

14. 涂敷封口,修補(bu)絲(si)印

15. 上烘(hong)架烘(hong)干(gan)

16. 上掛具

17. 電(dian)解活化腐蝕,退除未覆蓋絲印油墨部分的(de)鉻(ge)層,并活化基體表面(mian)。

鹽酸(d=1.17) 30% 、陽極(ji)電流密度 0.5~2A/d㎡ 、十二烷(wan)基硫酸鈉 0.1~0.3g/L 、時間(jian) 1~2min 、溫(wen)度 室溫(wen)

18. 水清洗

19. 閃(shan)鍍(du)高氯鎳

氯化鎳(NiCl2·6H2O) 140~180g/L 、鹽酸(HCl)(d=1.17) 100~120g/L 、陰極移動 16~18次/min

時間(jian) 30~90s 、溫(wen)度 室溫(wen) 、陽極材料 軋制鎳板,套袋 、陰極電流密度 3~5A/d㎡

20. 流動水清洗兩次以(yi)上,防止氯(lv)離子大量(liang)進入(ru)亮銅槽,認真徹底清洗。

21. 鍍酸性光(guang)亮銅

為(wei)了快速(su)加厚浮雕圖(tu)案,采(cai)用高(gao)濃(nong)度、大(da)電(dian)流快速(su)沉積銅,加速(su)陰極移動(dong)。由于(yu)圖(tu)紋線條粗(cu)細(xi)疏(shu)密不(bu)一,電(dian)鍍時的電(dian)流密度分布不(bu)勻,以粗(cu)密圖(tu)案近陽板,細(xi)疏(shu)及無圖(tu)案處遠離陽極,以防細(xi)疏(shu)圖(tu)案DK過(guo)大(da)燒毛。

高酸性(xing)銅液成分及工作條件:

硫酸銅(CuSO4·5H2O) 200~240g/L 、硫酸(H2SO4) 55~75g/L 、氯離子(Cl-) 50~80mg/L 、溫度 15~38℃

光(guang)亮(liang)劑209A 0.5mL/L 、光(guang)亮(liang)劑209B 0.5mL/L 、光(guang)亮(liang)劑209C 8mL/L 、陰極(ji)電(dian)流密(mi)度(du) 1.5~8A/d㎡(按實際受鍍面積(ji)計算)

陰極移動 25~30次(ci)/min 、時間 銅層(ceng)厚度達到明顯(xian)的浮(fu)雕效果即可(ke)(10~30min)

22. 水清洗

23. 鍍(du)光亮鎳

在普通亮(liang)鎳槽中(zhong)進行(xing),作(zuo)為中(zhong)間層,能使(shi)圖案更絢麗光彩,并提高防護性和(he)抗變(bian)色性。鍍亮(liang)鎳配方及(ji)工(gong)作(zuo)條(tiao)件:

硫酸鎳(NiSO4·7H2O) 280~320g/L 、pH 4~4.8 、氯化鎳(NiCl2·6H2O) 50~60g/L 、溫度 57~62℃

硼酸(H3BO3) 40~45g/L 、陰極電流密度(DK) 2~8A/d㎡(按實際受鍍面積計算) 、 5#A 0.6~0.8mL/L

光亮劑5#B 5~6mL/L 、時(shi)間 2~3min 、潤(run)濕(shi)劑LB 1~2mL/L 、陰極移動 18~22次/min

24. 水清洗

25. 先消光鍍鉻底色鍍金

采(cai)用鍍金-鈷-銦合金,鍍層(ceng)(ceng)光亮(liang),耐磨性高(gao),延長浮雕(diao)精飾(shi)層(ceng)(ceng)的(de)使用壽(shou)命。

鍍(du)金(jin)合金(jin)溶液成分及工作(zuo)條(tiao)件(jian):

氰化金鉀[KAu(CN)2] 5~8g/L 、檸檬酸鉀(K3C6H5O7) 50~90g/L 、檸檬酸(H3C6H5O7) 40~50g/L 、硫酸鈷(CoSO4·7H2O) 12~15g/L

硫酸銦(InSO4) 1~1.5g/L 、pH 3.5~4.2 、溫度 35~38℃ 、時間 30~90s 、陰極電流密度(DK) 0.5~1.0A/d㎡

陽極(ji) 99.99%純金(jin) (陽極(ji)也可用不溶性不銹鋼,但要按需(xu)補(bu)充金(jin)鹽(yan)) 、陰極(ji)移動(dong) 需(xu)要,可采用旋轉陰極(ji),使金(jin)層更加均勻

銀光亮浮雕工藝。鍍普通(tong)裝飾鉻,溶液成(cheng)分及(ji)工作條件:

鉻酐(CrO3) 250~280g/L 、陰極電流密度 20~28A/d㎡ 、硫酸(H2SO4) 2.5~2.8g/L 、時間 0.5~1.5min 、溫度 45~50℃

26. 回收金或鉻酸,再用水清洗

27. 脫除印料(liao)

弱堿(jian)溶液(ye)成(cheng)分及工作條件:

磷酸三鈉(Na3PO4·12H2O) 10~30g/L 、碳酸鈉(Na2CO3) 5~10g/L 、溫度 40~50℃ 、時間 以自來水能沖盡印料為止

28. 水(shui)清(qing)洗,去離子水(shui)浸(jin)洗

29. 上烘架

30. 烘干(gan)

溫(wen)度 60~80℃ 、 時間 10~20min