浙江至德鋼業有限公司技術人員之前已簡要述及應力腐蝕的機理,這對于雙相鋼也是適用的,但這些機理都是基于單相材料的試驗研究,對于雙相(xiang)不銹鋼而言,還有其特性的一面。

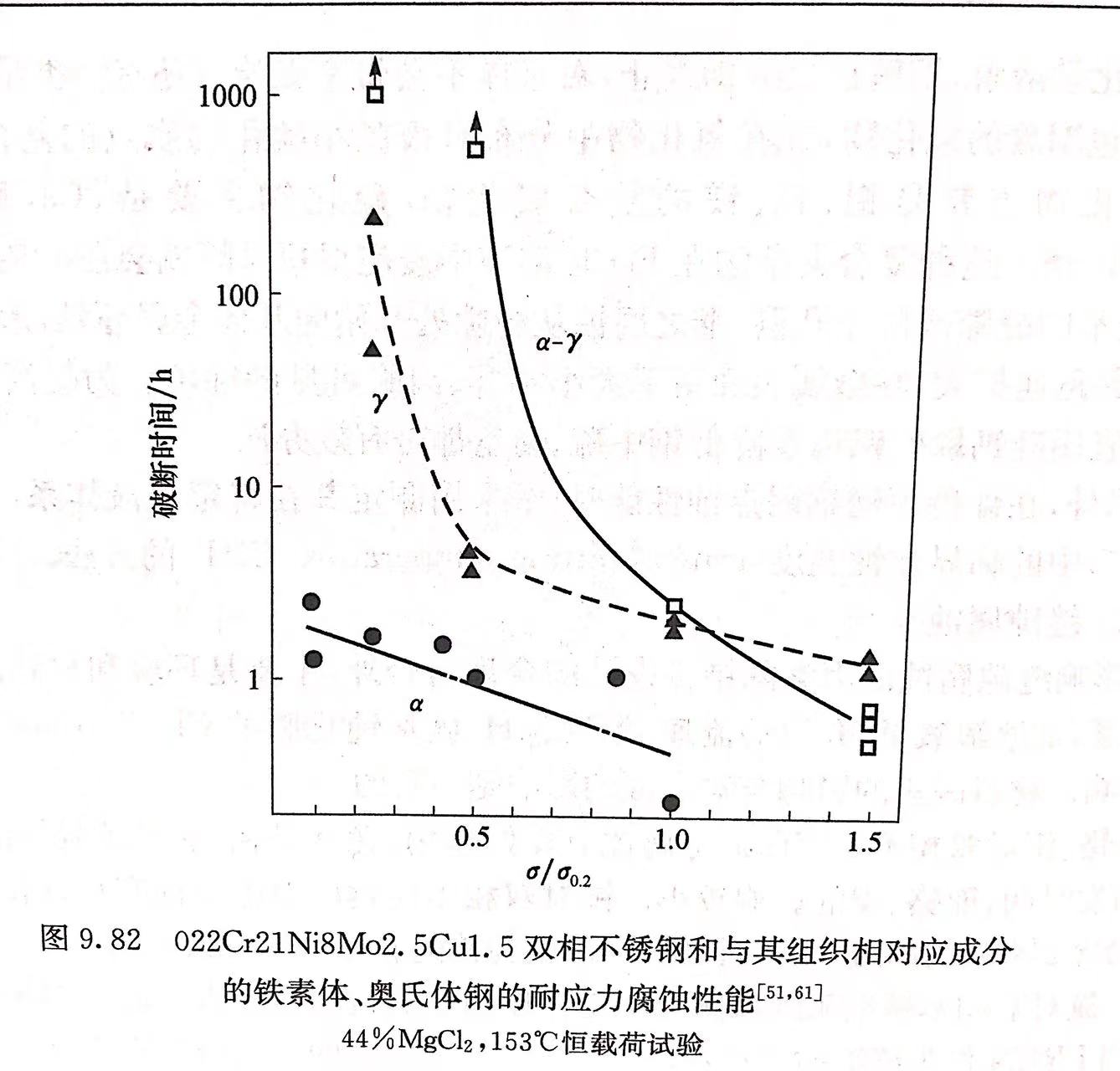

圖9.82為022Cr21Ni8Mo2.5Cu1.5(Uranus 50)雙相不銹鋼和與其組織相對應成分的鐵素體、奧氏體鋼的耐應力(li)腐蝕性能。這三種鋼在44%MgCl2、153℃溶液中恒載荷試驗的結果表明,由于某種協同效應使雙相不銹鋼具有比鐵素體和奧氏(shi)體(ti)不銹(xiu)鋼更好的應力腐蝕抗力,同時觀察到奧氏體比鐵素體的電位高約10mV,鐵素體對奧氏體起陰極保護作用,而在高應力下鐵素體將失去這種防護作用,奧氏體因陽極溶解而出現裂紋。

基于國內外的一些研究,雙相不銹鋼具(ju)有優良的耐氯化(hua)物應(ying)力腐蝕性能的原因(yin),可簡單地歸結為(wei):

1. 雙相(xiang)不銹(xiu)鋼的(de)屈服強度(du)較(jiao)18Cr-8Ni奧(ao)氏體(ti)不銹(xiu)鋼高,在相(xiang)同應力作用下(xia),較(jiao)難產生粗(cu)大(da)的(de)滑移,表面膜不易破裂,應力腐蝕(shi)裂紋(wen)難以形成。

2. 在中性含Cl-介質中,18Cr-8Ni奧氏體不銹鋼的應力斷裂多以點蝕為起點,而雙相不銹鋼由于其成分和組織的特點,耐點蝕性能優于18Cr-8Ni奧氏體不銹鋼,點蝕不易形成,而一旦形成,由于第二相(α或y)的屏障作用,不易擴展成為應力集中系數較大的尖角形蝕坑。

3. 雙相(xiang)不銹鋼中(zhong)的(de)(de)第(di)二(er)相(xiang)(α或(huo)γ)的(de)(de)存在(zai),對(dui)應力(li)腐(fu)蝕(shi)裂(lie)(lie)紋(wen)(wen)的(de)(de)擴展(zhan)起機械(xie)屏(ping)障作用,可以阻止裂(lie)(lie)紋(wen)(wen)向前(qian)發展(zhan),或(huo)使擴展(zhan)中(zhong)的(de)(de)裂(lie)(lie)紋(wen)(wen)改變方(fang)向,顯著延(yan)長應力(li)腐(fu)蝕(shi)裂(lie)(lie)紋(wen)(wen)的(de)(de)擴展(zhan)期。

4. 雙(shuang)相(xiang)不銹鋼中存在(zai)一定數(shu)量的鐵(tie)素體(ti),在(zai)介質的作用下,鐵(tie)素體(ti)(陽(yang)極)對奧氏體(ti)(陰極)起(qi)電化學保(bao)護作用。在(zai)實際(ji)事故中觀察到α相(xiang)的優先溶解。

此外,雙相不銹鋼具有較(jiao)高的耐(nai)應力腐蝕性能(neng)還有以下原因:

1. α相(xiang)(xiang)和(he)y相(xiang)(xiang)的(de)(de)變形行為不(bu)同。在應(ying)(ying)力作用(yong)下,α相(xiang)(xiang)為高應(ying)(ying)力區,γ相(xiang)(xiang)為低(di)應(ying)(ying)力區,因而使γ相(xiang)(xiang)區的(de)(de)應(ying)(ying)力腐蝕敏(min)感性降低(di)。

2. 兩相的(de)(de)(de)殘余應力(li)(li)不(bu)同(tong)。由于兩相的(de)(de)(de)膨脹(zhang)(zhang)系數(shu)不(bu)同(tong),在(zai)固溶處理后膨脹(zhang)(zhang)系數(shu)大(da)的(de)(de)(de)y相收縮量大(da),因而在(zai)α/γ相界附近的(de)(de)(de)y相中產生拉應力(li)(li),而在(zai)α相產生壓應力(li)(li)。一(yi)般說來,在(zai)殘余壓應力(li)(li)的(de)(de)(de)情(qing)況下,對應力(li)(li)腐蝕(shi)有抑(yi)制作用(yong)。

3. 當裂(lie)紋(wen)(wen)擴展到(dao)y相(xiang)(xiang)時,裂(lie)紋(wen)(wen)尖(jian)端應(ying)力場使γ相(xiang)(xiang)中的位錯排列發(fa)生(sheng)變化,或(huo)者(zhe)使其轉變為馬氏體,從而使γ相(xiang)(xiang)的應(ying)力耐腐(fu)蝕敏(min)感性降低。

雙(shuang)相鋼的優良耐應力(li)腐(fu)蝕性能受多種因素的影(ying)響(xiang),如成分(fen)、組織、熱處(chu)理、冷加工以及介質(zhi)的條件(jian)等。了解這些條件(jian)如何(he)影(ying)響(xiang)雙(shuang)相不(bu)銹鋼的耐應力(li)腐(fu)蝕性能,對于正確使用(yong)雙(shuang)相不(bu)銹鋼是(shi)十分(fen)重(zhong)要的。

1. 成分

碳(tan)的作用是有(you)害的,應盡量(liang)(liang)控制其含量(liang)(liang),在新一(yi)代(dai)(dai)超級雙(shuang)相(xiang)不(bu)(bu)(bu)銹鋼(gang)中的碳(tan)含量(liang)(liang)不(bu)(bu)(bu)大于(yu)0.02%。氮在新一(yi)代(dai)(dai)雙(shuang)相(xiang)不(bu)(bu)(bu)銹鋼(gang)中已(yi)是主(zhu)要的合金(jin)元素,它能(neng)(neng)提(ti)高鋼(gang)的耐應力腐蝕(shi)性能(neng)(neng),尤其在以(yi)點(dian)蝕(shi)為(wei)起源的氯化物介質中,由(you)于(yu)氮能(neng)(neng)提(ti)高鋼(gang)的耐點(dian)蝕(shi)性能(neng)(neng),其作用更為(wei)明(ming)顯。氮還可改善(shan)鋼(gang)的鈍化能(neng)(neng)力,鉬又增(zeng)強了這一(yi)作用,使裂紋源不(bu)(bu)(bu)易(yi)形成(cheng)(cheng)。含氮0.09%以(yi)上(shang)的雙(shuang)相(xiang)不(bu)(bu)(bu)銹鋼(gang)較難變形,不(bu)(bu)(bu)易(yi)形成(cheng)(cheng)較大的滑移臺階,表面膜(mo)不(bu)(bu)(bu)易(yi)破裂,這都有(you)助于(yu)改善(shan)其耐應力腐蝕(shi)性能(neng)(neng)。

鎳的(de)主要(yao)作用(yong)是調節(jie)鋼中兩(liang)相(xiang)的(de)比例。

鉬能(neng)顯著提高雙相不(bu)銹(xiu)鋼在氯化(hua)物介質中耐點蝕性能(neng),在以點蝕為(wei)起源的應力腐蝕條件下,鋼中加(jia)入鉬是有益的。

2. 組(zu)織(zhi),包(bao)括相比例(li)的影響、晶(jing)粒尺寸、金屬(shu)間化(hua)合物等(deng)。

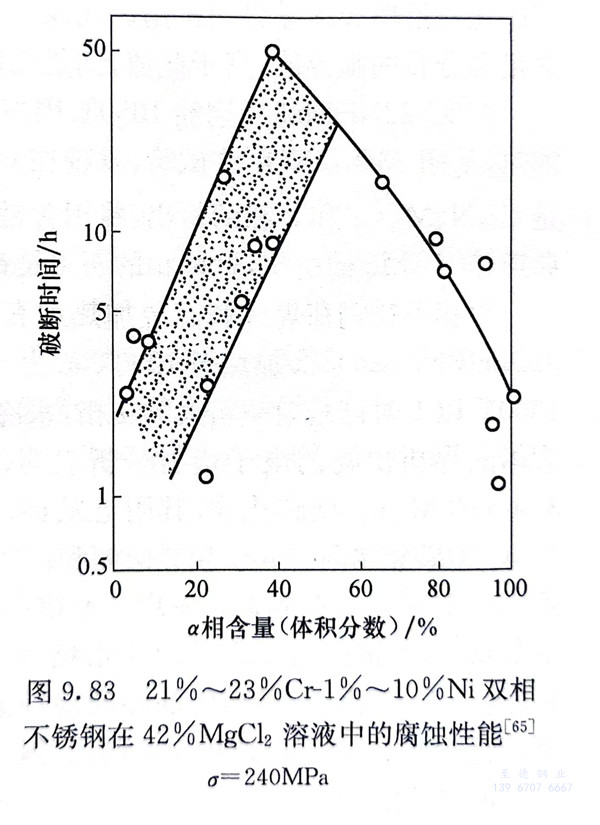

為了研究雙(shuang)相不銹鋼中兩相比例的影響,采用了21%~23%Cr的基本成分,加入1%~10%Ni,以獲得不同比例的α相和γ相,在恒載荷下和42%MgCl2溶液中,進行應力腐蝕性能試驗,結果如圖9.83所示。當鋼中α相含量為40%,y相含量為60%時,鋼的耐應力腐蝕性能最佳。0在600~900℃中溫加熱,相或x相的析出將增加雙相不銹鋼對應力腐蝕的敏感性。

隨固溶溫度的(de)(de)上升(sheng),雙相(xiang)不銹(xiu)鋼(gang)(gang)中(zhong)的(de)(de)α相(xiang)含量(liang)(liang)增(zeng)加,γ相(xiang)含量(liang)(liang)減少(shao),合金元素在兩(liang)相(xiang)之間的(de)(de)分配漸趨于均勻。與此同時,晶粒尺寸也會長(chang)大(da)。試驗表明,隨著晶粒尺寸的(de)(de)長(chang)大(da),鋼(gang)(gang)的(de)(de)應力腐蝕敏感(gan)性也隨之增(zeng)加。

3. 介質

雙相不銹鋼在MgCl2、25%NaCl溶液中具有比18Cr-8Ni奧氏體不銹鋼高得多的耐應力腐蝕臨界應力。在高溫水條件下,雙相不銹鋼也具有優良的耐應力腐蝕性能,但不宜在300℃以上的高溫水介質中使用,這是由于長期使用在300℃以上就有可能出現475℃脆(cui)性,從而惡化鋼的耐應力腐蝕性能。一般認為,雙相不銹鋼在連多硫酸條件下不易產生應力腐蝕。