浙江至德鋼業有限公司承接某石化公司300萬噸/年柴油加氫及配套工程50000Nm3/h制氫裝置中變氣水冷器的制造任務。該設備殼程介質為中變氣(易燃介質),其設計壓力為3.08MPa,設計溫度為140℃;管程介質為循環水(第二組介質),設計壓力為2.46MPa,設計溫度為58℃。為了達到最好的換熱效果、更高的耐蝕性及耐壓強度,中變氣水冷器的U形換熱管束采用了耐蝕性優異的雙相(xiang)不銹鋼管2205(SA789 UNSS31803相當于我國標準鋼號022Cr19Ni5Mo3Si2N),管板采用了16 MnIV鍛件、該設備管程側堆焊SAF2209。

一、相比(bi)例影響因素(su)

為了保證換熱管束(shu)與(yu)管板的焊接接頭(tou)的強(qiang)度及耐氯化物腐蝕性(xing)能,按照雙相(xiang)鋼材料特(te)性(xing),其性(xing)能主要取決于焊接接頭(tou)的金相(xiang)組織。當焊縫中(zhong)鐵素體(ti)和(he)奧氏體(ti)量(liang)各(ge)接近50%時,性(xing)能較好(hao),如(ru)何在焊接中(zhong)控(kong)制(zhi)焊接接頭(tou)的相(xiang)比(bi)例是關鍵,它與(yu)下列因素有直(zhi)接關系:

1. 焊接參數

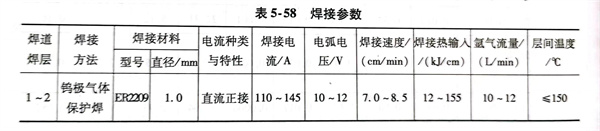

焊接熱輸入對雙相組織的平衡起著重要作用。由于雙(shuang)相不銹鋼(gang)在高溫下的主體相是鐵素體,若熱輸入過小,熱影響區冷卻速度快,奧氏體來不及析出,過量的鐵素體就會在室溫下過冷保持下來;若熱輸人過大冷卻速度太慢,盡管可以獲得足量的奧氏體,但也會引起熱影響區的鐵素體晶粒長大以及σ相等有害金屬相的析出,造成接頭脆化。為了避免上述情況發生,最佳的措施是控制焊接熱輸入在0.5~1.5kJ/mm,并控制層間溫度不大于150℃。

2. 焊接材(cai)料

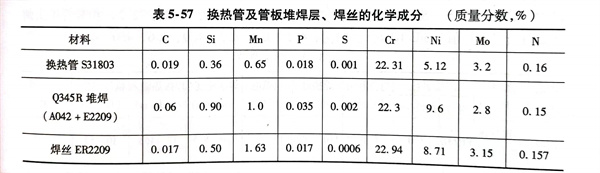

對于含氮雙相(xiang)不銹鋼焊接(jie)材料通常采用比母材較高的Ni和母材相當的N的材料。N在保證焊縫金屬和焊后熱影響區內形成足夠量的奧氏體方面具有重要作用。N和Ni一樣是形成奧氏體和擴大奧氏體元素,但是,N的能力遠遠大于Ni。在高溫下N穩定奧氏體的能力也比Ni大,可防止焊后出現單相鐵素體。因此,經過對比分析,決定選用ER2209焊絲,其Ni含量高于母材,N含量與母材接近,化學成分對比見表5-57。

3. 焊(han)接(jie)熱循環(huan)

雙相不銹鋼在焊(han)(han)接(jie)時,焊(han)(han)接(jie)熱(re)循環(huan)對焊(han)(han)接(jie)接(jie)頭(tou)內部(bu)的組織有(you)很大的影(ying)響(xiang),無論(lun)焊(han)(han)縫(feng)還是熱(re)影(ying)響(xiang)區都會有(you)相變發生。當采(cai)用多(duo)層(ceng)多(duo)道焊(han)(han)接(jie)時,后續(xu)焊(han)(han)道能(neng)(neng)促使前(qian)層(ceng)焊(han)(han)道金屬中(zhong)的鐵(tie)素體(ti)(ti)進一步轉變成奧氏體(ti)(ti),得(de)到(dao)最終(zhong)焊(han)(han)縫(feng)和(he)(he)熱(re)影(ying)響(xiang)區的奧氏體(ti)(ti)相增(zeng)多(duo),而且能(neng)(neng)夠細化鐵(tie)素體(ti)(ti)晶(jing)粒(li),減少碳化物(wu)和(he)(he)氮化物(wu)從晶(jing)內和(he)(he)晶(jing)界析出。雙相不銹鋼焊(han)(han)接(jie)用低熔敷率和(he)(he)多(duo)層(ceng)多(duo)道焊(han)(han),能(neng)(neng)改善整個焊(han)(han)接(jie)接(jie)頭(tou)的組織和(he)(he)性能(neng)(neng)。

二、雙相(xiang)不銹鋼換熱管與管板(ban)的焊接

按GB 151-1999附錄B及中變氣水冷器雙相不銹(xiu)鋼管束制造技術條件進行換熱管與管板的焊接工藝評定。

1. 焊接工(gong)藝(yi)評定

換(huan)熱(re)管(guan)為雙(shuang)相不銹(xiu)鋼管(guan)2205(SA789 UNS S31803),規格為ф19mmx2mm;管(guan)板采用Q345R堆焊(A042+E2209),規格δ=(20.0+4)mm,經磁性儀測量(liang)法測定,管(guan)板堆焊層(ceng)表(biao)面鐵素體含量(liang)(體積分數,%)為:42、47、47、43。

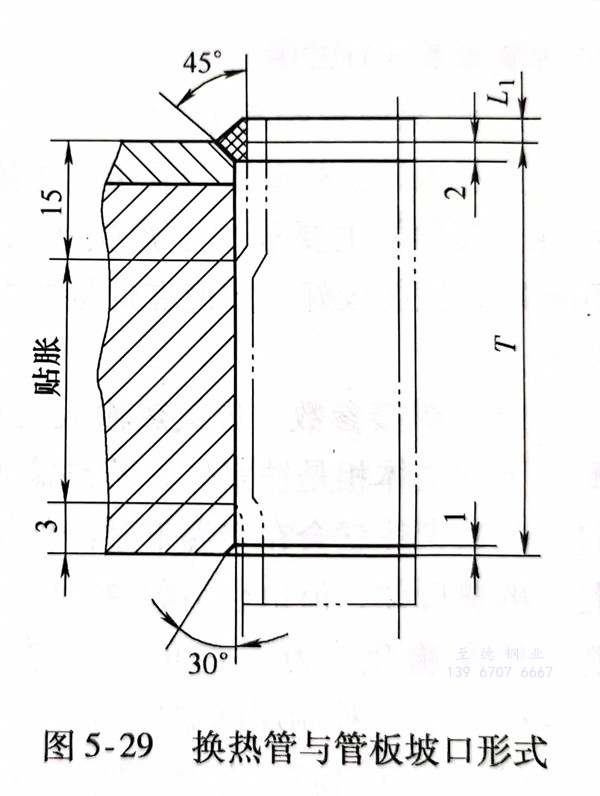

換熱管(guan)與管(guan)板坡口(kou)形式如圖5-29所示,采用全自動鎢極氬弧焊,焊絲(si)(si)選用ER2209ф1.0mm。換熱管(guan)、管(guan)板堆焊層、焊絲(si)(si)的化學(xue)成分見表(biao)5-57,焊接(jie)參數見表(biao)5-58。

焊(han)(han)(han)接(jie)(jie)時(shi),從零點引弧按順時(shi)針方(fang)向焊(han)(han)(han)接(jie)(jie),并采用(yong)填充焊(han)(han)(han)絲(si)雙道焊(han)(han)(han),相鄰兩焊(han)(han)(han)道的引弧位置需錯開(kai)180°。焊(han)(han)(han)接(jie)(jie)完畢并貼脹(zhang)后,分(fen)別進行下(xia)列項目試驗,其結果如下(xia):

①. 10個焊接接頭進行(xing)PT檢(jian)測,Ⅰ級合格。

②. 沿評定用(yong)管中心線切開兩(liang)個焊接接頭,試樣經(jing)酸蝕后宏觀(guan)(guan)檢(jian)(jian)查8個受檢(jian)(jian)面,均未(wei)發現焊接缺(que)陷。同時,觀(guan)(guan)察管子(zi)剖面時特別觀(guan)(guan)察了(le)管子(zi)與管孔貼脹(zhang)處的(de)貼合情(qing)況,不(bu)存在可視間隙。

③. 對(dui)兩件試(shi)樣進行拉(la)脫(tuo)試(shi)驗,當拉(la)脫(tuo)載荷分別為48kN、44kN時,斷(duan)于管子(zi),符合(he)GB151-1999中的規定。

④. 測量焊縫金(jin)屬(shu)中的鐵(tie)(tie)素體(ti)含(han)量,表層的鐵(tie)(tie)素體(ti)含(han)量(體(ti)積分(fen)數(shu))為35%~65%,該(gai)測定結果合格(ge)。采用磁性(xing)儀測量法(fa),測定焊縫金(jin)屬(shu)鐵(tie)(tie)素體(ti)含(han)量(體(ti)積分(fen)數(shu),%)為45.8、49.8、48.3、44.7、46.7、46.7、46.8、46.4,其他合格(ge)。

⑤. 對焊接接頭表(biao)面(mian)進行HRC硬度測(ce)定,其測(ce)定結果為:管(guan)板(ban)(Q345R+A042+E2209) 22.7,(Q345R+A042+E2209)熱(re)影(ying)響區22.0,焊縫區25.5,S31803 熱(re)影(ying)響區22.0,換熱(re)管(guan)S31803母材區22.2。

⑥. 對(dui)管接(jie)頭解剖后進行[H]值(mL/100g)測量為(wei):4.2、4.0、4.3、4.0、4.6、4.0、4.0。

2. 產品焊接

中變氣(qi)水冷器的雙相不(bu)銹鋼換熱管與管板共308個管頭,焊接時嚴格執(zhi)行以下(xia)工藝措施:

①. 產品焊接前(qian),用丙酮(tong)清洗雙(shuang)相不銹(xiu)鋼換熱管(guan)與管(guan)板的坡口。

②. 按合格的工(gong)(gong)藝評定(ding)制訂(ding)焊(han)(han)接工(gong)(gong)藝,施焊(han)(han)時嚴格按制訂(ding)的焊(han)(han)接工(gong)(gong)藝執(zhi)行。

③. 焊(han)接(jie)過(guo)程中,采(cai)用可靠(kao)的測(ce)溫(wen)儀對(dui)焊(han)件進行層(ceng)間溫(wen)度控(kong)(kong)制,嚴(yan)格控(kong)(kong)制層(ceng)間溫(wen)度不高于150℃;采(cai)用小的焊(han)接(jie)熱輸入焊(han)接(jie),其(qi)控(kong)(kong)制在5~12kJ/cm;采(cai)用雙道(dao)(dao)(dao)填絲焊(han),熄弧(hu)(hu)焊(han)道(dao)(dao)(dao)要覆蓋起始(shi)焊(han)道(dao)(dao)(dao),根(gen)部焊(han)道(dao)(dao)(dao)應(ying)被后(hou)一道(dao)(dao)(dao)的焊(han)道(dao)(dao)(dao)充分覆蓋,相(xiang)繼焊(han)層(ceng)的引弧(hu)(hu)和(he)熄弧(hu)(hu)焊(han)道(dao)(dao)(dao)要相(xiang)互(hu)錯開。

焊接(jie)完(wan)畢并貼(tie)脹后(hou),按JB/T 4730-2005逐(zhu)根對管(guan)頭進(jin)100%滲透(tou)(PT)檢測(ce),檢測(ce)結果I級(ji)合格,且(qie)抽查接(jie)頭的鐵素體含量(體積分數(shu),%)為(wei):52.1、51.7、52.6、47.4,得到(dao)了較好的相比(bi)例。