這類鋼實際上是在Cr13型馬氏體不銹鋼的基礎上降低含碳量,加入鎳、鉬元素(在制造鑄件時,為凈化鋼水,降低夾雜物含量等目的,有時適當添加稀土元素)而發展起來的,是具有較高強度、韌性和一定耐腐蝕性的優良鋼種。常用來生產制造重要的軸、殼體鍛件或水輪機葉片、葉輪等鑄件。

該類鋼所(suo)以(yi)在熱處(chu)理后(hou)(hou)具有(you)高的(de)強度、塑(su)性、韌性,是由其成分及熱處(chu)理后(hou)(hou)可獲得的(de)組織(zhi)所(suo)決(jue)定的(de)。

該鋼具有低(di)(di)的(de)含(han)碳(tan)量(liang)(liang),一般為(wei)不大于(yu)0.07%,有的(de)更低(di)(di),這就使鋼淬(cui)火后可獲得低(di)(di)碳(tan)馬(ma)(ma)(ma)(ma)氏(shi)體(ti)(ti)組織。目前,比(bi)較普遍的(de)觀(guan)點認為(wei),碳(tan)和合(he)(he)金(jin)成分是影響馬(ma)(ma)(ma)(ma)氏(shi)體(ti)(ti)形態的(de)主(zhu)要因素,在(zai)低(di)(di)碳(tan)合(he)(he)金(jin)中,淬(cui)火后形成板條(tiao)(tiao)狀馬(ma)(ma)(ma)(ma)氏(shi)體(ti)(ti),其內(nei)部亞(ya)結(jie)構以晶體(ti)(ti)內(nei)密度很高的(de)位錯(cuo)為(wei)主(zhu),因此,又(you)稱板條(tiao)(tiao)狀馬(ma)(ma)(ma)(ma)氏(shi)體(ti)(ti)為(wei)位錯(cuo)馬(ma)(ma)(ma)(ma)氏(shi)體(ti)(ti)。位錯(cuo)產(chan)生較大的(de)強(qiang)化作用,使板條(tiao)(tiao)馬(ma)(ma)(ma)(ma)氏(shi)體(ti)(ti)有較高的(de)強(qiang)度。而極低(di)(di)的(de)含(han)碳(tan)量(liang)(liang)將(jiang)鋼產(chan)生脆(cui)性的(de)因素降到最少,這又(you)使其具有了(le)較高的(de)韌(ren)性。

4%~6%鎳元素的加入,首先促進了奧氏體的穩定性,還減少了由于低碳和鉬元素加入可能引起的增加δ鐵素體的作用,降低了鋼的相變點。據測試,鍛造的0Cr13Ni4Mo材料的Ac1溫度比0Cr13或1Cr13的Ac1溫度降低約200℃,依具體成分的不同,在550~630℃之間。Ms點溫度降低100~150℃,為220~260℃。

Ac1點溫度的降低,可使這類鋼淬火后在略高于Ac,溫度回火,獲得具有保留板條馬氏體位向的索氏體基體上分布一定量的誘導奧氏體,提高了材料的塑性、韌性。

Ms點的降低,雖然對轉變組織的性能有不利影響,但是對這種成分不銹鋼的不利作用已難以顯現。

這類(lei)鋼的(de)(de)淬透性好,0Cr13Ni4Mo鍛件在ф400mm軸的(de)(de)斷面檢定,表面至中(zhong)心的(de)(de)硬度差不(bu)大(da)于50HB.

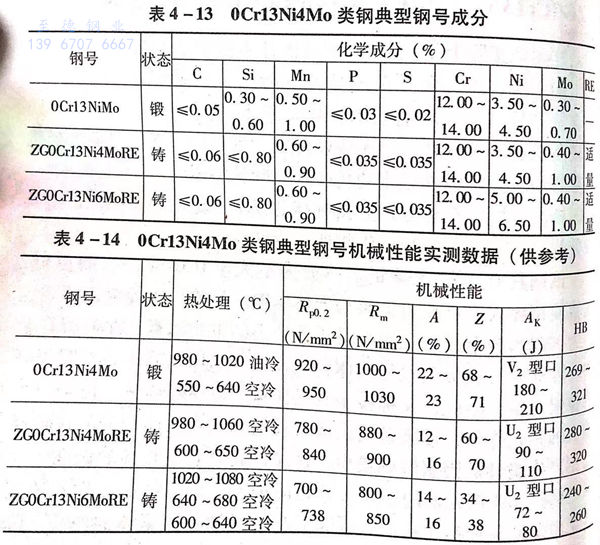

這類鋼(gang)幾個典型牌號的成分及機械性(xing)能標準見表4-13和(he)表4-14。

這類鋼常見的熱處理方式有退(tui)火(huo)和(he)淬火(huo)回火(huo)。

1. 退火(huo)

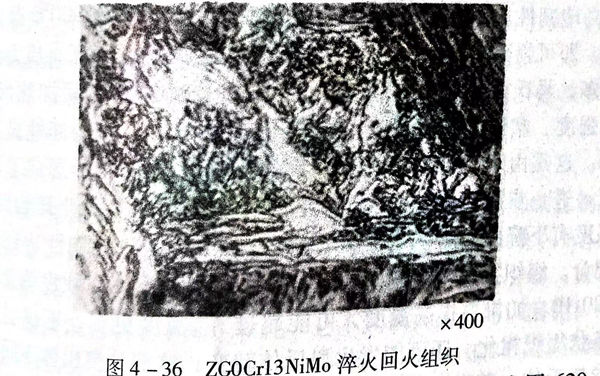

這類鋼的合金成分構成促進了奧氏體的穩定化,使鋼具有較強的空冷自硬性。有試驗表明,在高溫加熱后,即使以緩慢速度冷卻,組織中也會存在一定量的貝氏體和馬氏體并保持高的硬度。試驗還表明,只有將其加熱到Ac1或略高于Ac1溫度,保溫后空冷或爐冷,可獲得240~270HBS的硬度,組織為鐵素體和。碳化物的混合物,并存在一定量的誘導奧氏體。見圖4-36。

因(yin)此,這類鋼的鍛后或鑄后退(tui)火加熱溫度(du)可(ke)選用620~660℃.單(dan)件(jian)保溫時間按1~1.2min/mm考慮。

退火冷(leng)卻可(ke)采用空冷(leng)或爐冷(leng)方(fang)式。

2. 0Cr13Ni4Mo鍛(duan)件的淬火(huo)和回火(huo)

雖然0Cr13Ni4Mo馬氏體不銹鋼的Ac3點溫度較低,810~830℃,但含有較高的合金元素鉻、鎳,為保證合金碳化物充分溶解和奧氏體內成分的均勻化,淬火溫度應高些。試驗表明,淬火溫度在980~1040℃區間是合適的,回火后可獲得高強度和塑韌性。與在低于980℃淬火效果相比,在相同韌性條件下,有更高的強度。淬火溫度高于1100℃,會產生較多的殘留奧氏體。同時有晶粒長大的危險。

由(you)于奧(ao)氏(shi)體(ti)較穩定,采(cai)用(yong)空(kong)冷(leng)(leng)(leng)(leng)也可以(yi)獲得足夠的(de)馬(ma)氏(shi)體(ti)和(he)高(gao)的(de)硬(ying)度。但為保證更高(gao)的(de)淬透性(xing)和(he)強韌性(xing),建(jian)議采(cai)用(yong)油(you)冷(leng)(leng)(leng)(leng)卻(que)率(lv)火(huo)。對于大鍛件油(you)冷(leng)(leng)(leng)(leng)卻(que)時,應適(shi)當控制出(chu)油(you)溫(wen)度,防止淬火(huo)應力(li)過大而產(chan)生裂(lie)紋。也可以(yi)采(cai)用(yong)油(you)冷(leng)(leng)(leng)(leng)-空(kong)冷(leng)(leng)(leng)(leng)-油(you)冷(leng)(leng)(leng)(leng)-空(kong)冷(leng)(leng)(leng)(leng)的(de)間(jian)斷冷(leng)(leng)(leng)(leng)卻(que)方式。出(chu)油(you)時表面溫(wen)度控制在100℃左右(you)即可。淬火(huo)冷(leng)(leng)(leng)(leng)卻(que)后,應及時回(hui)火(huo)。

0Cr13Ni4Mo鋼雖然淬火后獲得了具有較好塑韌性的板條狀馬氏體組織,也應回火后使用,以消除應力,穩定組織,進一步提高塑韌性。試驗研究結果表明,淬火后在200~300℃溫度回火,即可得到較高的強度和塑性、韌性,但硬度稍高,應力消除不多,馬氏體形態無太大變化。在350~500℃區間加熱回火,在強度、塑性、硬度沒有大的變化的情況下,沖擊韌性顯著下降。這是由于在此溫度區間,有鉻的碳化物析出,形成了脆性區。進一步提高回火溫度至500~600℃,沖擊韌性開始回升;強度有下降的趨勢。在570~620℃回火,鋼的強韌性達到最佳配合。組織為具有板條狀馬氏體形態的索氏體,硬度為250~280HB.如果再提高溫度,可能超過Ac1溫度更多,不僅引起板條狀組織粗化,還可能發生奧氏體轉變,這部分奧氏體不同于誘導奧氏體,其在以后的回火冷卻過程中發生馬氏體轉變,引起鋼的硬度、強度上升,沖擊韌性又有下降的趨勢。

在具體(ti)應用(yong)中(zhong),可根(gen)據所制零件(jian)使用(yong)條件(jian)和對性(xing)能要求的不同(tong)確定回火溫度,一般結(jie)構件(jian),如(ru)軸、殼體(ti)等,均采用(yong)580~620℃回火。

3. ZG0Cr13Ni6MoRE 鑄件(jian)的淬火、回火

ZG0Cr13Ni6MoRE 比0Cr13Ni4Mo的相變點更低(因為鎳含量更高),表4-13中的ZG0Cr13Ni6MoRE 成分鋼的相變點為:Ac1,540~550℃;Ac3,720~740℃;Ms,150~170℃,Mf,30~40℃。

淬火、回火的(de)工藝過程、特點基本上與0Cr13Ni4Mo相(xiang)似(si)。但由于這類材(cai)料目前大多(duo)應用于制造大型水輪機葉片、葉輪等零(ling)部件(jian),所以,在(zai)具(ju)體的(de)熱處理(li)生產中,又(you)有(you)需要注(zhu)意之處。特別是在(zai)回火工序(xu)。

考慮鑄件(jian)成分(fen)、組(zu)織(zhi)不均勻的(de)特點,其淬火溫度相對更高一些,通(tong)常(chang)取1020~1070℃,組(zu)織(zhi)基本處于奧(ao)氏體狀態,且可保證晶粒不至(zhi)于粗大,能保持在4~5級晶粒。如果超過1100℃則會引起晶粒長大。

由于奧氏體較穩定,奧氏體化后采用風冷、空冷均可獲得馬氏體組織,因其馬氏體轉變終了溫度M1點較低,淬火冷卻應充分,以保證心部,特別是大型鑄件的心部獲得淬火組織。由于鑄造成分、組織的不均勻性,在淬火組織中也可能存在少量鐵素體或殘留奧氏體。

ZG0Cr13Ni6MoRE 鋼的回(hui)火(huo)應該(gai)特別注意:

經研究證明,這種鋼由于相變點低,存在較大量的碳化物形成元素鉻,提高了淬火組織的回火穩定性,所以,如果在Ac1點以下溫度回火,因回火溫度較低,不能使馬氏體充分分解,韌性不高,硬度沒有明顯下降、軟化,達不到回火的目的。因此,這種鋼的回火溫度應高于Ac1點溫度,一般在580~620℃之間加熱回火。超過Ac1溫度的回火,組織中除具有淬火板條馬氏體位向的索氏體,還有15%~30%的誘導奧氏體。誘導奧氏體很穩定,在回火冷卻過程中不發生轉變而被保留下來,這部分誘導奧氏體的存在,增加了鋼的強韌性。

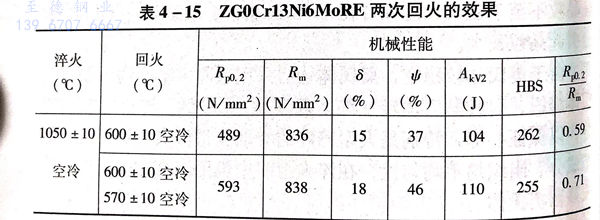

試驗研究表明,在(zai)這(zhe)個溫(wen)度(du)(du)區間上限回(hui)(hui)火(huo)(huo),如(ru)(ru)在(zai)620℃或(huo)更高(gao)(gao)一(yi)些溫(wen)度(du)(du)回(hui)(hui)火(huo)(huo),組織中(zhong)還會(hui)(hui)存在(zai)一(yi)部分新(xin)生(sheng)的(de)奧(ao)氏(shi)(shi)(shi)體(ti)(ti)(不(bu)同(tong)于(yu)(yu)誘導奧(ao)氏(shi)(shi)(shi)體(ti)(ti)),這(zhe)部分新(xin)生(sheng)的(de)奧(ao)氏(shi)(shi)(shi)體(ti)(ti)穩定性差,在(zai)回(hui)(hui)火(huo)(huo)冷卻中(zhong)大(da)部分會(hui)(hui)發(fa)生(sheng)馬氏(shi)(shi)(shi)體(ti)(ti)轉變(bian)(bian),使(shi)(shi)回(hui)(hui)火(huo)(huo)硬度(du)(du)上升(sheng)。新(xin)生(sheng)奧(ao)氏(shi)(shi)(shi)體(ti)(ti)如(ru)(ru)果有一(yi)部分不(bu)發(fa)生(sheng)馬氏(shi)(shi)(shi)體(ti)(ti)轉變(bian)(bian)而殘留(liu)下來,這(zhe)部分殘留(liu)奧(ao)氏(shi)(shi)(shi)體(ti)(ti)可(ke)(ke)能對(dui)材料的(de)屈(qu)服強(qiang)度(du)(du)產(chan)生(sheng)積(ji)極的(de)影響,并提高(gao)(gao)材料的(de)屈(qu)強(qiang)比(bi)。如(ru)(ru)果在(zai)回(hui)(hui)火(huo)(huo)過程中(zhong),新(xin)生(sheng)奧(ao)氏(shi)(shi)(shi)體(ti)(ti)轉變(bian)(bian)為馬氏(shi)(shi)(shi)體(ti)(ti),會(hui)(hui)對(dui)鋼(gang)的(de)塑韌性有不(bu)利的(de)作用,為此,這(zhe)類鋼(gang)可(ke)(ke)進行第(di)(di)二(er)次(ci)(ci)回(hui)(hui)火(huo)(huo),第(di)(di)二(er)次(ci)(ci)回(hui)(hui)火(huo)(huo)溫(wen)度(du)(du)應于(yu)(yu)第(di)(di)一(yi)次(ci)(ci)回(hui)(hui)火(huo)(huo)溫(wen)度(du)(du)20~30℃,取550~560℃加熱(re),第(di)(di)二(er)次(ci)(ci)回(hui)(hui)火(huo)(huo)后,第(di)(di)一(yi)次(ci)(ci)回(hui)(hui)火(huo)(huo)產(chan)生(sheng)的(de)馬氏(shi)(shi)(shi)體(ti)(ti)被回(hui)(hui)火(huo)(huo),加之誘導奧(ao)氏(shi)(shi)(shi)體(ti)(ti)會(hui)(hui)略有增加,使(shi)(shi)鋼(gang)的(de)強(qiang)韌性更優于(yu)(yu)第(di)(di)一(yi)次(ci)(ci)回(hui)(hui)火(huo)(huo)的(de)效果。特別是鋼(gang)的(de)屈(qu)服強(qiang)度(du)(du)明顯提高(gao)(gao),使(shi)(shi)鋼(gang)的(de)屈(qu)強(qiang)比(bi)增大(da)。見表4-15。

從(cong)表4-15可見,ZG0Cr13Ni6MoRE鋼淬火后二次回(hui)火與(yu)-次回(hui)火比較,在(zai)破斷強度(du)基本相同的(de)情況下,屈服強度(du)有明顯的(de)提(ti)高,屈強比提(ti)高,塑性(xing)也略有提(ti)高。

這類鋼作為鑄件,相對于同等成分的鍛件,可能存在一些差異,比如,在鑄件生產時,為考慮流動性及有利于生產,硅等元素可能偏高,又因成分、組織的不均勻性,可能在熱處理后鑄件組織中有少量的δ鐵素體,如果δ鐵素體含量不超過5%~8%,對鑄件性能不會產生明顯的影響。另外,對于大截面鑄件,為少成分組織的不均勻性,可在鑄后進行一次擴散退火處理,擴散退火的溫度可在1100~1120℃,充分保溫后爐冷。

這(zhe)類(lei)馬氏體不銹(xiu)鋼(gang)熱處(chu)理時應注(zhu)意的(de)問題見ZG1Cr13Ni的(de)相關部分(fen)。