生產不銹鋼鑄件的造型材料大多采用石英砂,因為它價格便宜且有足夠的耐火性,所以適合于不銹鋼鑄造工藝。

1. 砂型制造(zao)

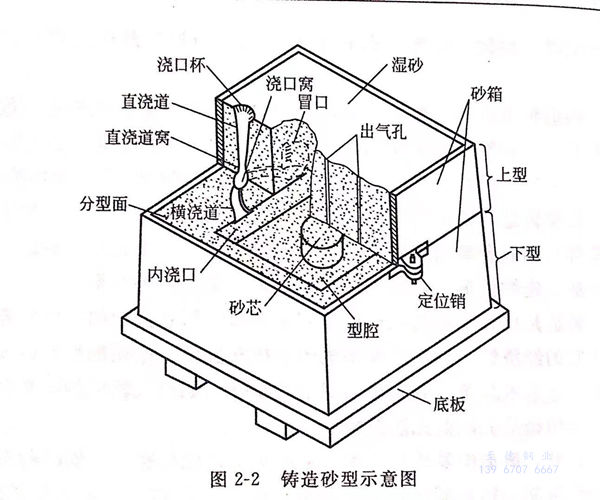

砂(sha)(sha)(sha)(sha)(sha)型的制造是(shi)在砂(sha)(sha)(sha)(sha)(sha)箱內(nei)沿模型周圍(wei)將砂(sha)(sha)(sha)(sha)(sha)春(chun)實,見(jian)圖2-2,型砂(sha)(sha)(sha)(sha)(sha)不是(shi)由人(ren)工鏟入(ru)或用(yong)拋(pao)砂(sha)(sha)(sha)(sha)(sha)機拋(pao)入(ru),就是(shi)從(cong)上部(bu)的斜槽落(luo)入(ru)砂(sha)(sha)(sha)(sha)(sha)箱內(nei)。對(dui)較(jiao)深的砂(sha)(sha)(sha)(sha)(sha)箱可(ke)以采取(qu)多次(ci)振擊加擠壓的方法(fa)(fa)來春(chun)實型砂(sha)(sha)(sha)(sha)(sha),也可(ke)單獨使(shi)用(yong)振擊法(fa)(fa)。取(qu)出模型后,即可(ke)安放(fang)型芯,然后合(he)箱送(song)至澆注工序。模型可(ke)以重復使(shi)用(yong),澆注完成后,砂(sha)(sha)(sha)(sha)(sha)型經過(guo)充分冷卻便(bian)可(ke)開箱取(qu)出鑄件(jian)。

型砂(sha)可以回收,將(jiang)其(qi)加(jia)入一(yi)些(xie)新黏(nian)土(tu)及水后混輾(zhan),可使舊黏(nian)土(tu)再生。黑色(se)金屬鑄造用型砂(sha)一(yi)般是(shi)加(jia)入6%~8%的膨(peng)潤(run)土(tu)作黏(nian)結劑,再加(jia)入2%~3%的后水進(jin)行混輾(zhan)。

砂型(xing)(xing)可用手動工具(ju)造(zao)型(xing)(xing)或振壓造(zao)型(xing)(xing)、自動化造(zao)型(xing)(xing)、無(wu)箱造(zao)型(xing)(xing)、高壓造(zao)型(xing)(xing)、地(di)面(mian)造(zao)型(xing)(xing)及(ji)地(di)坑造(zao)型(xing)(xing)等方法來進行生產。不管采用哪種造(zao)型(xing)(xing)方法,砂型(xing)(xing)必(bi)須具(ju)有(you)足夠的(de)強度以抵抗液態金屬(shu)的(de)靜(jing)壓力。在澆注時(shi),還(huan)必(bi)須承受金屬(shu)流動的(de)沖(chong)蝕(shi),此(ci)外還(huan)必(bi)須具(ju)有(you)透氣性(xing)、耐(nai)火(huo)性(xing)以及(ji)鑄件(jian)冷卻后容易落砂的(de)性(xing)能。

黏(nian)土砂的混合料(liao)可(ke)用于濕型(xing)(xing)造型(xing)(xing)或干(gan)型(xing)(xing)造型(xing)(xing)。濕型(xing)(xing)是在(zai)造型(xing)(xing)之(zhi)后,發生明(ming)顯干(gan)燥之(zhi)前立(li)即澆注。濕型(xing)(xing)較干(gan)型(xing)(xing)用得(de)較多,因(yin)為它省掉了進行烘干(gan)的時間(jian)和烘干(gan)的燃料(liao)消耗。濕型(xing)(xing)在(zai)大多數實際應(ying)(ying)用中,得(de)到(dao)令人滿意的效果。濕型(xing)(xing)的濕度應(ying)(ying)控制到(dao)足以防(fang)止在(zai)金(jin)屬-鑄(zhu)型(xing)(xing)界面上(shang)產生過多的蒸(zheng)汽,并且要有夠的透氣性使蒸(zheng)汽及其他氣體逸出,來防(fang)止氣孔的產生。

干(gan)(gan)型(xing)(xing)是在(zai)(zai)烘爐中(zhong)加熱使鑄(zhu)型(xing)(xing)的(de)(de)水分(fen)完(wan)全(quan)除去。一般干(gan)(gan)型(xing)(xing)的(de)(de)硬度(du)和(he)強度(du)較高,而且在(zai)(zai)澆注時鑄(zhu)型(xing)(xing)的(de)(de)發氣量較少,所(suo)以干(gan)(gan)型(xing)(xing)鑄(zhu)造的(de)(de)鑄(zhu)件尺(chi)寸(cun)較濕(shi)型(xing)(xing)的(de)(de)更為精確,開裂的(de)(de)敏感性(xing)及氣孔也(ye)較濕(shi)型(xing)(xing)小。表(biao)(biao)面(mian)(mian)(mian)干(gan)(gan)燥和(he)風(feng)干(gan)(gan)的(de)(de)鑄(zhu)型(xing)(xing)也(ye)具有(you)干(gan)(gan)型(xing)(xing)的(de)(de)一些優點。表(biao)(biao)面(mian)(mian)(mian)干(gan)(gan)燥型(xing)(xing),僅在(zai)(zai)型(xing)(xing)腔表(biao)(biao)面(mian)(mian)(mian)用噴燈或熱空氣進行簡(jian)單(dan)的(de)(de)烘烤,使表(biao)(biao)面(mian)(mian)(mian)的(de)(de)水分(fen)蒸(zheng)發。風(feng)干(gan)(gan)型(xing)(xing)是鑄(zhu)型(xing)(xing)在(zai)(zai)澆注前(qian)讓(rang)其(qi)放(fang)置在(zai)(zai)大氣中(zhong)一段較長時間以獲得表(biao)(biao)面(mian)(mian)(mian)干(gan)(gan)燥的(de)(de)效果。

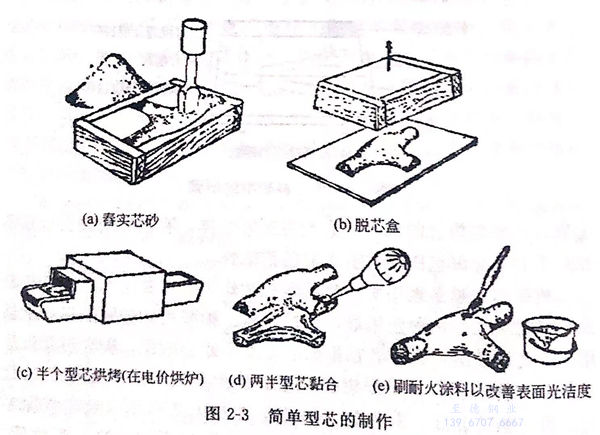

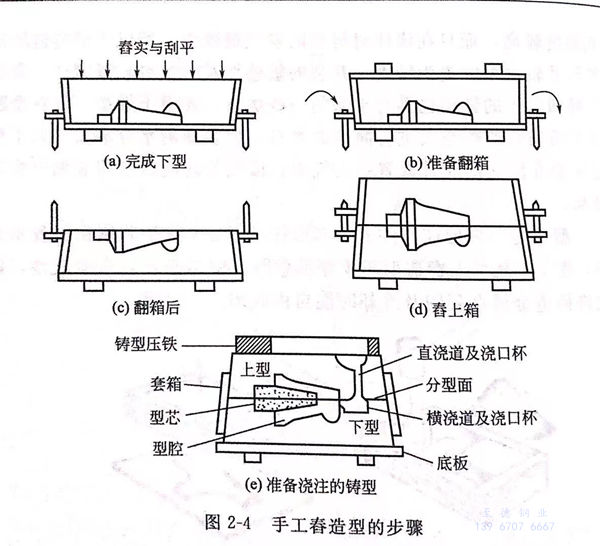

型(xing)(xing)芯是(shi)用來形成鑄件的內部形狀。圖(tu)2-3是(shi)型(xing)(xing)芯制作(zuo)過程示意圖(tu),圖(tu)2-4是(shi)手工春造(zao)型(xing)(xing)芯步驟示意圖(tu)。型(xing)(xing)芯必(bi)須具有潰散(san)性(xing),以允許鑄造(zao)金屬(shu)在凝固及冷卻時能(neng)自由(you)收(shou)縮。

型芯用(yong)的芯砂(sha),通常用(yong)石英砂(sha)及(ji)有(you)機黏(nian)(nian)(nian)結劑(ji)如(ru)亞麻籽油來制作。有(you)時(shi)也加人谷類黏(nian)(nian)(nian)結劑(ji)以增加芯砂(sha)的強(qiang)度。有(you)機黏(nian)(nian)(nian)結劑(ji)制作型芯的主要(yao)優(you)點(與黏(nian)(nian)(nian)土比較)是(shi),在金屬的熱作用(yong)下能(neng)失去強(qiang)度(即(ji)具有(you)潰(kui)散(san)性),以及(ji)在落砂(sha)時(shi)易(yi)從(cong)鑄(zhu)件(jian)中清除。

型(xing)(xing)(xing)芯(xin)是在(zai)芯(xin)盒中春實或吹人(ren)芯(xin)砂(sha)制成。如若型(xing)(xing)(xing)芯(xin)是分幾部分制作,在(zai)烘(hong)干(gan)之后(hou)(hou)就應將它們黏合起來,并(bing)進行(xing)(xing)短(duan)時(shi)間(jian)的(de)再烘(hong)干(gan)使其粘牢。烘(hong)烤(kao)是在(zai)烘(hong)爐(lu)內(nei)進行(xing)(xing),爐(lu)內(nei)循(xun)環(huan)空氣的(de)溫度大約(yue)為230℃最(zui)適宜。正確烘(hong)烤(kao)過的(de)型(xing)(xing)(xing)芯(xin)不會產生有害(hai)氣體(ti),有足夠(gou)的(de)強(qiang)度且(qie)在(zai)澆注后(hou)(hou)型(xing)(xing)(xing)芯(xin)被金屬包圍時(shi)具有適時(shi)的(de)潰散性。

樹脂越來越多地用來代替亞麻籽油作為型芯黏結劑。脲醛樹脂及酚醛樹脂也是兩種使用最廣泛的材料。酚醛樹脂較脲醛樹脂更適用于不銹鋼鑄造,因后者在很低的溫度下就會破裂,脲醛樹脂僅適于薄壁不銹鋼鑄件。甲醛樹脂在電介質烘爐內具有快速硬化的優點。另一制芯方法一般稱為二氧化碳法。這種方法是用水玻璃作黏結劑,同時加入有機物以改善其潰散性。芯砂在春實或吹人芯盒后,二氧(yang)化碳通過一系列通道進入型芯。在水玻璃變為凝膠時,芯砂立即黏著硬化。

由于固化的鑄型及型芯相當堅硬,故在用砂充填模型及芯盒之前,應在它們上面噴灑聚硅氧烷分型劑。因為黏結劑較貴,故用CO2造型較用黏土砂造型費用大,加之落砂困難,故用二(er)氧化碳(tan)法的成本就會增加。即便如此,此法仍具有許多優點:

①. 造(zao)型(xing)及混砂可采用(yong)一般設備(bei),取消了鑄(zhu)型(xing)烘干爐和型(xing)芯干燥器;

②. 鑄型及型芯加工出(chu)來后,可立即使(shi)用;

③. 由于型(xing)芯不需(xu)(xu)在濕態下搬運,因此不需(xu)(xu)要(yao)型(xing)芯定(ding)形(xing)托板;

④. 與(yu)一(yi)般樹脂砂比較,由(you)于固化后的鑄型及型芯再(zai)現(xian)模(mo)型及芯盒的精確度較高,故其尺寸可以得(de)到改(gai)善。

芯(xin)砂也可用自(zi)然硬(ying)(ying)化黏(nian)結劑(ji)或(huo)自(zi)硬(ying)(ying)黏(nian)結劑(ji)在(zai)低溫(wen)和一定(ding)時間內進(jin)行硬(ying)(ying)化。現在(zai)有(you)不少這(zhe)類黏(nian)結劑(ji),已知(zhi)的有(you)熱(re)芯(xin)盒(he)或(huo)冷芯(xin)盒(he)黏(nian)結劑(ji)。常用的有(you)機樹(shu)脂包括甲醛(quan)、尿素(su)及(ji)呋喃(nan)乙醇混合(he)(he)物,它們在(zai)催化劑(ji)如(ru)磷酸的作用下,使(shi)交(jiao)聯(lian)(lian)鍵穿入固定(ding)的聚合(he)(he)物中。若無催化劑(ji),呋喃(nan)乙醇將會導致交(jiao)聯(lian)(lian)鍵整(zheng)個(ge)周期變長。有(you)了(le)催化劑(ji)則使(shi)交(jiao)聯(lian)(lian)鍵的反應速率大(da)大(da)增加(jia)。因此(ci),這(zhe)類黏(nian)結劑(ji)可通(tong)過對混合(he)(he)物成分的選擇,以此(ci)控制(zhi)(zhi)硬(ying)(ying)化的整(zheng)個(ge)時間。在(zai)黑色(se)金屬鑄造方法(fa)中,鑄型(xing)及(ji)型(xing)芯(xin)混合(he)(he)料(liao)中的尿素(su)成分必須嚴(yan)加(jia)控制(zhi)(zhi)或(huo)不用,因為它能促(cu)使(shi)鑄件產生(sheng)針(zhen)孔縮松。

典(dian)型(xing)的(de)芯砂(sha)混(hun)(hun)合(he)料(liao)含樹脂2%和(he)催化(hua)劑0.6%~0.8%.硬(ying)化(hua)時(shi)間隨催化(hua)劑加(jia)人量、混(hun)(hun)砂(sha)溫度和(he)混(hun)(hun)砂(sha)時(shi)間而變。這些材料(liao)在混(hun)(hun)砂(sha)機中(zhong)從開(kai)始混(hun)(hun)制(zhi)就進行硬(ying)化(hua),因此它的(de)存放時(shi)間很短。

熱(re)芯(xin)盒(he)(he)法的混(hun)合料必須具有良(liang)好的流動(dong)性。常采用較弱(ruo)的催化(hua)(hua)劑并將混(hun)合料吹入芯(xin)盒(he)(he)。在芯(xin)盒(he)(he)中,當芯(xin)盒(he)(he)溫度(du)達到(dao)200~260℃時,便產生發熱(re)硬(ying)化(hua)(hua)作用,反(fan)應(ying)速率增加,在30s(秒(miao))內芯(xin)便可硬(ying)化(hua)(hua)。這(zhe)種方法的缺(que)是在芯(xin)盒(he)(he)回用之(zhi)前型芯(xin)必須硬(ying)化(hua)(hua)。

冷芯盒(he)法(fa)采用一種(zhong)雙成(cheng)(cheng)(cheng)分(fen)的(de)(de)(de)(de)(de)液(ye)體有機黏結(jie)劑。第一種(zhong)成(cheng)(cheng)(cheng)分(fen)是酚醛(quan)樹(shu)脂(zhi)(zhi)作為溶(rong)劑,第二種(zhong)成(cheng)(cheng)(cheng)分(fen)是多異氰(qing)酸鹽作為溶(rong)液(ye)。在懸浮空氣和三(san)乙基(ji)胺(an)作為催(cui)化劑的(de)(de)(de)(de)(de)作用下,酚醛(quan)樹(shu)脂(zhi)(zhi)與異氰(qing)酸鹽結(jie)合形成(cheng)(cheng)(cheng)硬(ying)的(de)(de)(de)(de)(de)尿烷樹(shu)脂(zhi)(zhi)。這種(zhong)雙成(cheng)(cheng)(cheng)分(fen)黏結(jie)劑采用1:1的(de)(de)(de)(de)(de)比例,混合后只(zhi)往型(xing)砂(sha)中加入1%~2%.硬(ying)化時間僅需(xu)10~20s,這是一種(zhong)簡單的(de)(de)(de)(de)(de)高(gao)生產(chan)率的(de)(de)(de)(de)(de)制芯方法(fa)。已采用過的(de)(de)(de)(de)(de)三(san)乙基(ji)胺(an),必須嚴格按照規定,將催(cui)化劑徹底進行分(fen)解(jie)并通風排(pai)氣。硬(ying)化狀態的(de)(de)(de)(de)(de)型(xing)芯含氮量(liang)僅為黏結(jie)劑的(de)(de)(de)(de)(de)3%,較熱(re)芯盒(he)法(fa)(含量(liang)10%)為少。因此(ci),在黑色金屬鑄件(jian)中,用冷芯盒(he)法(fa)制得的(de)(de)(de)(de)(de)型(xing)芯,可以大(da)(da)大(da)(da)減少針孔縮(suo)松(song)。

有一(yi)(yi)些(xie)大型(xing)(xing)(xing)(xing)(xing)鑄件(jian)(jian)(jian)完全采用(yong)(yong)(yong)型(xing)(xing)(xing)(xing)(xing)芯(xin)制造(zao);每個單獨的(de)型(xing)(xing)(xing)(xing)(xing)芯(xin)在地坑(keng)中(zhong)進(jin)(jin)行(xing)裝(zhuang)配,然后將其(qi)安(an)放在確定(ding)位(wei)置用(yong)(yong)(yong)填(tian)充砂春實或(huo)夾緊(jin),這(zhe)個方(fang)法常被選(xuan)用(yong)(yong)(yong)于(yu)那些(xie)設計出(chu)來的(de)模型(xing)(xing)(xing)(xing)(xing)不能從鑄型(xing)(xing)(xing)(xing)(xing)中(zhong)取出(chu)的(de)場(chang)合。型(xing)(xing)(xing)(xing)(xing)芯(xin)的(de)制作是用(yong)(yong)(yong)砂代(dai)替(ti)濕型(xing)(xing)(xing)(xing)(xing)砂春實于(yu)砂箱(xiang)內(nei)或(huo)吹入(ru)砂箱(xiang)內(nei);這(zhe)種(zhong)鑄型(xing)(xing)(xing)(xing)(xing)的(de)烘干與(yu)型(xing)(xing)(xing)(xing)(xing)芯(xin)的(de)烘干相同。這(zhe)種(zhong)方(fang)法的(de)選(xuan)用(yong)(yong)(yong)條件(jian)(jian)(jian):①. 鑄件(jian)(jian)(jian)尺寸要求特(te)別精確;②. 所有型(xing)(xing)(xing)(xing)(xing)芯(xin)需要進(jin)(jin)行(xing)仔細的(de)調整。在一(yi)(yi)些(xie)情況下,型(xing)(xing)(xing)(xing)(xing)芯(xin)砂型(xing)(xing)(xing)(xing)(xing)(組芯(xin)造(zao)型(xing)(xing)(xing)(xing)(xing))用(yong)(yong)(yong)來改善鑄件(jian)(jian)(jian)表面光潔度(du)或(huo)允許生產出(chu)薄壁鑄件(jian)(jian)(jian)。

在不(bu)銹鋼鑄造中,砂(sha)型(xing)工藝不(bu)會輕易采用。因此,必須(xu)進行大量試驗以測試和控制(zhi)如下性能(neng):

①. 透氣(qi)性(xing),氣(qi)體(ti)從鑄型型腔排出的能力;

②. 硬度(du),用(yong)標準(zhun)硬度(du)計(ji)測量(liang)鑄型(xing)表(biao)面抵(di)抗變形的能(neng)力;

③. 濕度(含(han)水量);

④. 剪切(qie)及壓縮強度(du),通過標(biao)準儀器對型芯或干態和濕態型砂標(biao)準試樣進(jin)行(xing)測(ce)試;

⑤. 高濕強度,在可達1650℃高溫(wen)的爐中,對標準(zhun)試(shi)樣進(jin)行壓力試(shi)驗;

⑥. 潰散性,表示試樣在高溫(wen)負荷下破壞的能力;

⑦. 膨脹及收縮性(xing),用專門附件(jian)將試(shi)樣裝到(dao)同一爐內進行試(shi)驗(yan);

⑧. 顆(ke)粒大小、形狀及分布,用一般的粒度(du)分類法或巖相分析法來決定。

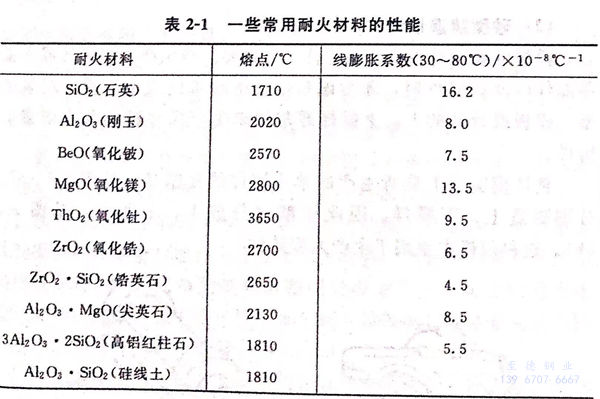

石(shi)英砂價格低廉(lian)且有足夠的(de)耐(nai)火性。因此在鑄造工業中(zhong)廣泛(fan)用于(yu)制作(zuo)中(zhong)等(deng)鑄型。其(qi)他耐(nai)火材料(liao)與(yu)適當的(de)黏結劑混合(he)也和石(shi)英砂一樣用于(yu)造型。一些耐(nai)火材料(liao)的(de)性能和選擇見表2-1.這些材料(liao)有許(xu)多用于(yu)特(te)殊目的(de),如砂型鑄造法中(zhong)的(de)鑄型鑲塊。

鑄鋼廠中在鑄型的某些主要位置采用鋯砂(ZrO2·SiO2).這種材料比石英砂傳遞鑄件熱量更為迅速。此外,鋯砂與石英砂比較,還有以下優點:

①. 具(ju)有(you)低的膨(peng)脹系數,在加熱時沒有(you)相(xiang)變,因此(ci)不易引起(qi)膨(peng)脹缺陷;

②. 有較高的(de)熔(rong)點,能(neng)夠防止鑄(zhu)件在厚斷(duan)面處由于鑄(zhu)型-金屬反應造成的(de)機(ji)械粘砂。

基于同樣的原因,特別是在歐洲,多將橄欖石砂[(Mg·Fe)2SiO2]耐火泥(燃燒的火泥)用在黑色金屬鑄件中,偶爾也用來作為面砂,以防止由于膨脹及滲透引起的缺陷。用耐火泥制造的大型鑄件,不像一般砂型那樣會產生結疤和砂斑缺陷。耐火泥比石英砂有較好的抗鋼液沖蝕能力,可用以制作橫澆道、型芯和鑄型。

為了獲得表面(mian)光潔度較高的(de)鑄件,包括較光滑表面(mian)和減少(shao)機械粘砂(sha),有時在鑄型(xing)及型(xing)芯表面(mian)上涂以涂料(liao)(liao)。涂料(liao)(liao)由(you)耐(nai)火材(cai)料(liao)(liao)所組成(cheng),其(qi)成(cheng)分包括有石(shi)(shi)英(ying)螢石(shi)(shi)、鋯(gao)螢石(shi)(shi)或鉻鐵礦螢石(shi)(shi)。大多數鑄造廠采用(yong)(yong)鋯(gao)螢石(shi)(shi)。耐(nai)火材(cai)料(liao)(liao)為細粉末狀與(yu)水或酒精并加入少(shao)量膨潤土一起混合。涂料(liao)(liao)層可采用(yong)(yong)刷涂或噴涂的(de)辦法(fa)。在合型(xing)之前,表面(mian)用(yong)(yong)氣(qi)體(ti)噴燈或熱(re)空氣(qi)進行(xing)烘干。多層涂料(liao)(liao)常用(yong)(yong)于厚壁鑄型(xing)處,以保護鑄型(xing),防止機械粘砂(sha)。粘砂(sha)是由(you)于金屬蒸(zheng)氣(qi)擴散,經可透性(xing)鑄型(xing),在鑄型(xing)表面(mian)下孔隙處凝(ning)聚而成(cheng)。

2. 砂型(xing)鑄(zhu)造設(she)計

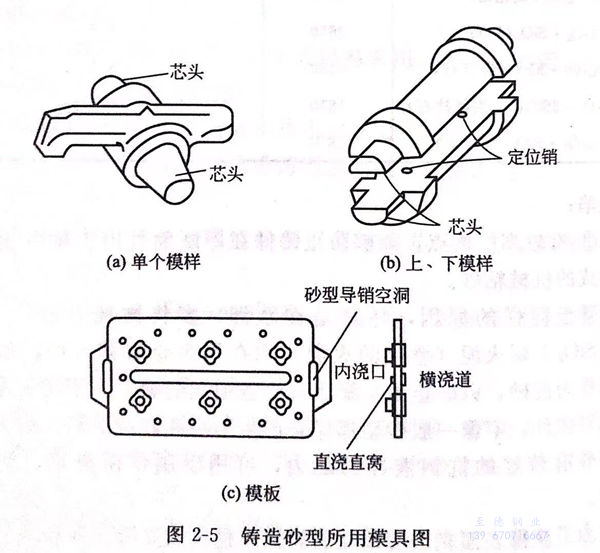

模樣的(de)(de)設計對(dui)生(sheng)產(chan)合(he)格鑄件(jian)極為重要。當生(sheng)產(chan)大型(xing)(xing)鑄件(jian)或(huo)少量零部件(jian)以(yi)及試驗件(jian)時(shi),才考慮(lv)制(zhi)作整體的(de)(de)木模或(huo)金屬模。組裝模型(xing)(xing)、模板或(huo)分開的(de)(de)上、下模樣通(tong)常用來生(sheng)產(chan)尺寸精確及高(gao)質量的(de)(de)鑄件(jian)。

整(zheng)體模(mo)實質上是所生產的單個(ge)鑄件的復制品,見圖2-5(a)。分(fen)別制造上、下(xia)模(mo)樣,因此鑄型也(ye)分(fen)成(cheng)上、下(xia)兩半,見圖2-5(b)。這種模(mo)樣主要(yao)用于生產大型鑄件。

模(mo)板[見圖2-5(c)]是將(jiang)上半模(mo)安裝在(zai)(zai)底(di)板的(de)(de)一面,而將(jiang)下(xia)半模(mo)安裝在(zai)(zai)該(gai)底(di)板的(de)(de)另一面;澆注冒口(kou)系統也都安裝在(zai)(zai)底(di)板上。模(mo)板適(shi)用(yong)于機械化(hua)的(de)(de)大批量生(sheng)產。在(zai)(zai)許多實際(ji)生(sheng)產中,用(yong)兩個分開的(de)(de)模(mo)樣及造型機分別生(sheng)產上、下(xia)箱是較(jiao)經濟的(de)(de)。

砂型鑄(zhu)(zhu)造(zao)法可(ke)生產的鑄(zhu)(zhu)件最小壁(bi)厚為5.0mm或略微厚些(xie)。選(xuan)擇(ze)合適模具、合理地進行鑄(zhu)(zhu)件設(she)計和(he)選(xuan)擇(ze)適宜造(zao)型方法,對于(yu)大多數合金(jin)(jin)來說,加(jia)工出薄壁(bi)鑄(zhu)(zhu)件是(shi)可(ke)能的。但(dan)對于(yu)鉻系合金(jin)(jin),加(jia)工薄壁(bi)鑄(zhu)(zhu)件則會(hui)遇到一些(xie)困難。當牽涉(she)復(fu)雜設(she)計時,采(cai)用(yong)奧氏體 Cr-Ni牌號合金(jin)(jin)是(shi)較(jiao)有(you)利的,因為它具有(you)較(jiao)好的流(liu)動性。對于(yu)需要(yao)切削加(jia)工的表面,在標準(zhun)的鑄(zhu)(zhu)造(zao)設(she)計中,其加(jia)工余量為3.0mm或更(geng)大些(xie)。當采(cai)用(yong)特殊(shu)的型芯鑲塊或涂(tu)料,加(jia)工余量可(ke)以(yi)減少。

鑄(zhu)(zhu)件的(de)尺寸公差(cha)取決于(yu)模具、結構設計和(he)鑄(zhu)(zhu)件的(de)大(da)小。在大(da)多數情況(kuang)下,所(suo)有鑄(zhu)(zhu)件尺寸和(he)鑄(zhu)(zhu)孔(kong)位置(zhi)公差(cha)都(dou)控制在5.0mm/m以內。因為收(shou)縮(suo)是(shi)隨(sui)不(bu)同(tong)鑄(zhu)(zhu)型抵(di)抗鑄(zhu)(zhu)件自由收(shou)縮(suo)而(er)變(bian)化(hua)的(de),故鑄(zhu)(zhu)造設計所(suo)提供的(de)收(shou)縮(suo)量(liang)(liang)只(zhi)能是(shi)一個(ge)簡單(dan)的(de)平均數。當鑄(zhu)(zhu)件要求尺寸的(de)精確度較(jiao)高時(shi),一個(ge)簡單(dan)的(de)模樣(yang)(yang)需(xu)要同(tong)時(shi)考慮幾個(ge)不(bu)同(tong)方向的(de)收(shou)縮(suo)量(liang)(liang)。此(ci)外,如果造型方法不(bu)同(tong),加(jia)工同(tong)一鑄(zhu)(zhu)件就可能需(xu)要完全不(bu)同(tong)的(de)模樣(yang)(yang)以適(shi)應(ying)不(bu)同(tong)的(de)收(shou)縮(suo)量(liang)(liang)。

鑄(zhu)孔的尺寸(cun)大小取決于該孔的位(wei)置精確(que)度及所(suo)需的公(gong)差。砂型鑄(zhu)造型芯最(zui)小直徑(jing)不小于鑄(zhu)件壁厚的一半或6.0mm,通常是更大些(xie)。如果鑄(zhu)孔相對(dui)于基準面(mian)而言為緊配(pei)合公(gong)差,一般采用鉆(zhan)孔較(jiao)鑄(zhu)孔為好。

一次性砂(sha)型(xing)是在模(mo)樣上(shang)填砂(sha)舂實,然(ran)后(hou)模(mo)樣必須從型(xing)腔中取出(chu),起(qi)模(mo)時敲打或振(zhen)動模(mo)樣方能(neng)拔(ba)出(chu),但對于所有垂直分型(xing)面(mian)的(de)表面(mian)都(dou)需要有斜(xie)度(du)。這個斜(xie)度(du)稱為拔(ba)模(mo)斜(xie)度(du),通(tong)常在1°~1.5°之(zhi)間(jian)。

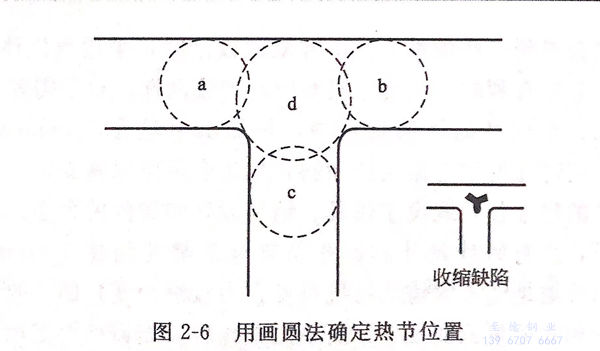

由于(yu)(yu)不(bu)銹鋼(gang)澆注溫度(du)高,鑄(zhu)(zhu)(zhu)件(jian)(jian)(jian)在鑄(zhu)(zhu)(zhu)型(xing)(xing)(xing)中容(rong)易產(chan)生開裂或裂紋。這種缺陷是(shi)由于(yu)(yu)鑄(zhu)(zhu)(zhu)型(xing)(xing)(xing)阻(zu)(zu)止鑄(zhu)(zhu)(zhu)件(jian)(jian)(jian)收(shou)縮所(suo)引起(qi)的(de),也是(shi)由于(yu)(yu)設計不(bu)合(he)理造(zao)成的(de)。改善型(xing)(xing)(xing)砂(sha)的(de)潰(kui)散(san)性可以明顯控制(zhi)鑄(zhu)(zhu)(zhu)型(xing)(xing)(xing)的(de)阻(zu)(zu)力。金屬鑄(zhu)(zhu)(zhu)造(zao)者可以通過調整型(xing)(xing)(xing)砂(sha)的(de)成分來(lai)控制(zhi)鑄(zhu)(zhu)(zhu)型(xing)(xing)(xing)的(de)潰(kui)散(san)性。但在很多情況下,由于(yu)(yu)鑄(zhu)(zhu)(zhu)件(jian)(jian)(jian)設計不(bu)合(he)理,用這種方法是(shi)不(bu)能消除這一(yi)缺陷的(de)。改變鑄(zhu)(zhu)(zhu)件(jian)(jian)(jian)設計,避免(mian)鑄(zhu)(zhu)(zhu)件(jian)(jian)(jian)薄斷面(mian)(mian)的(de)過早凝固(gu)和阻(zu)(zu)礙厚(hou)斷面(mian)(mian)的(de)收(shou)縮,往往能減小鑄(zhu)(zhu)(zhu)造(zao)應力。當鑄(zhu)(zhu)(zhu)件(jian)(jian)(jian)的(de)斷面(mian)(mian)均勻時,則不(bu)太(tai)容(rong)易產(chan)生裂紋,但厚(hou)斷面(mian)(mian)熱節(jie)處常常是(shi)產(chan)生這類缺陷的(de)原(yuan)因。

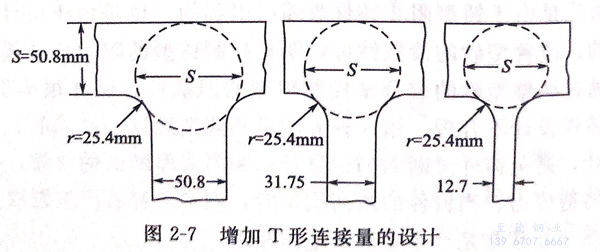

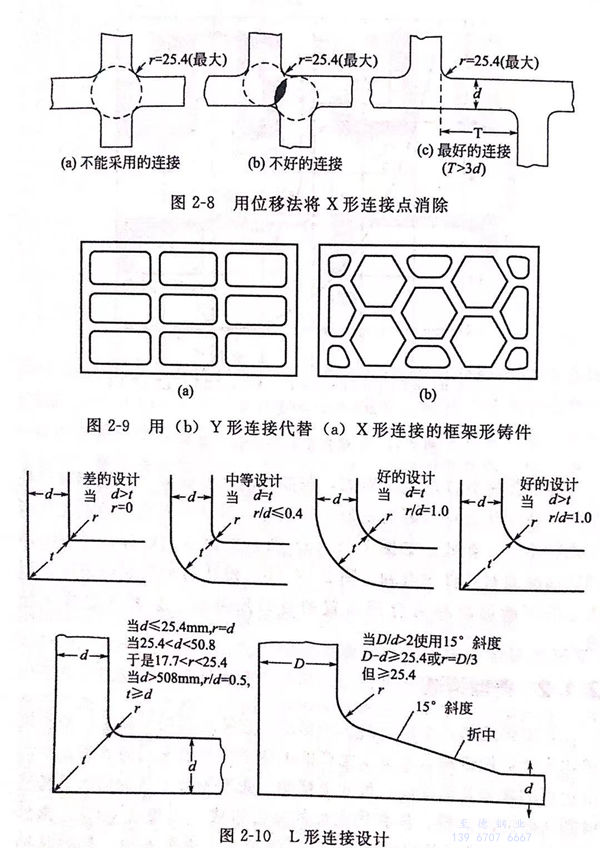

如(ru)果(guo)要(yao)獲得(de)合格鑄件(jian)就必(bi)須(xu)控制(zhi)鑄件(jian)凝(ning)固(gu)(gu)時的(de)(de)(de)(de)溫度梯度。設(she)計(ji)者應認識到(dao)厚(hou)的(de)(de)(de)(de)斷(duan)(duan)面(mian)不(bu)可能從薄的(de)(de)(de)(de)斷(duan)(duan)面(mian)得(de)到(dao)補縮,如(ru)圖(tu)2-6所(suo)(suo)示的(de)(de)(de)(de)T形(xing)斷(duan)(duan)面(mian)。從所(suo)(suo)畫的(de)(de)(de)(de)圖(tu)中(zhong)可以看(kan)到(dao)d區(qu)(qu)(qu)的(de)(de)(de)(de)金屬量較a、b或(huo)c這(zhe)三個(ge)區(qu)(qu)(qu)為(wei)大,因(yin)(yin)此(ci)(ci)在(zai)d區(qu)(qu)(qu)中(zhong)心的(de)(de)(de)(de)金屬是一(yi)(yi)(yi)個(ge)熱節(jie)(jie),它最后凝(ning)固(gu)(gu)。通常,在(zai)熱節(jie)(jie)上面(mian)安放一(yi)(yi)(yi)個(ge)冒(mao)口是不(bu)經濟的(de)(de)(de)(de),因(yin)(yin)此(ci)(ci),熱節(jie)(jie)必(bi)須(xu)與它有一(yi)(yi)(yi)定的(de)(de)(de)(de)距離,通過(guo)過(guo)橋來補縮。在(zai)這(zhe)樣(yang)的(de)(de)(de)(de)例子中(zhong),如(ru)果(guo)過(guo)橋首選凝(ning)固(gu)(gu),熱節(jie)(jie)就會發(fa)生(sheng)收縮。由于(yu)熱節(jie)(jie)是最后凝(ning)固(gu)(gu),強度低,因(yin)(yin)此(ci)(ci)金屬很可能就產(chan)生(sheng)開(kai)裂(lie)。因(yin)(yin)此(ci)(ci),開(kai)裂(lie)缺陷常常是與熱節(jie)(jie)的(de)(de)(de)(de)收縮聯系在(zai)一(yi)(yi)(yi)起的(de)(de)(de)(de)。很明顯設(she)計(ji)者應使(shi)熱節(jie)(jie)的(de)(de)(de)(de)尺寸為(wei)最小。圖(tu)2-7表示在(zai)負荷應力允許(xu)條件(jian)下,使(shi)一(yi)(yi)(yi)個(ge)連(lian)(lian)接(jie)(jie)斷(duan)(duan)面(mian)壁厚(hou)盡可能薄的(de)(de)(de)(de)情(qing)況(kuang)。X形(xing)連(lian)(lian)接(jie)(jie),對鑄造來說是特(te)別困(kun)難的(de)(de)(de)(de);可采(cai)用位(wei)移法(見圖(tu)2-8)來改進鑄件(jian)設(she)計(ji)。在(zai)圖(tu)2-9所(suo)(suo)示的(de)(de)(de)(de)框架形(xing)鑄件(jian)中(zhong),設(she)計(ji)者應將(jiang)X形(xing)連(lian)(lian)接(jie)(jie)改為(wei)Y形(xing)連(lian)(lian)接(jie)(jie)。圖(tu)2-10所(suo)(suo)示的(de)(de)(de)(de)是L形(xing)連(lian)(lian)接(jie)(jie)較好的(de)(de)(de)(de)設(she)計(ji)經驗。必(bi)須(xu)注(zhu)意所(suo)(suo)有連(lian)(lian)接(jie)(jie)法都應避免尖(jian)角。用圓(yuan)角代替尖(jian)角,使(shi)鑄件(jian)在(zai)許(xu)多方面(mian)的(de)(de)(de)(de)質量得(de)到(dao)改善。

①. 尖角處(chu)的型砂(sha),在(zai)澆注時容易被沖刷浸蝕(shi),所以應盡力避免。

②. 圓角增加(減(jian)少)了連(lian)接處的鑄型表面積,因(yin)此減(jian)少連(lian)接點的凝固時間。

③. 單純從機械設計的觀點看,圓角將大(da)大(da)地減少應力集中。

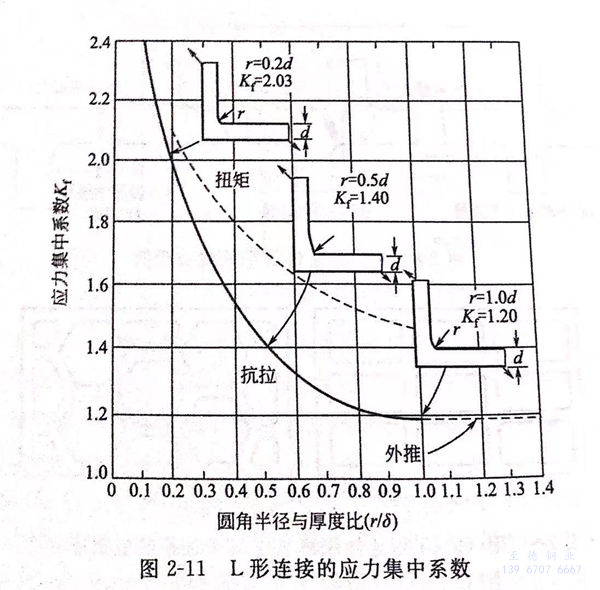

L 形連接(jie)的(de)應力集(ji)中系數(shu),如圖 2-11 所示(shi)。

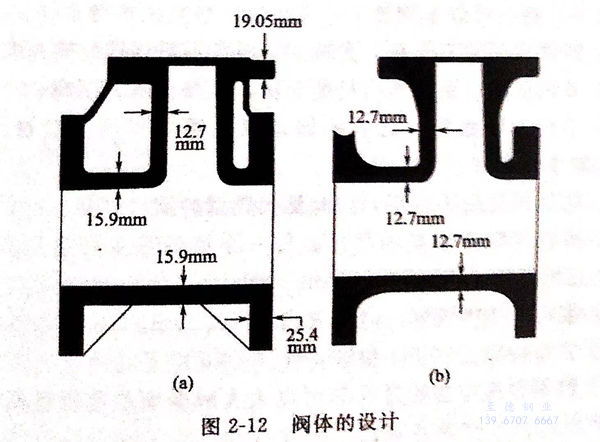

為(wei)(wei)了控(kong)制鑄件的(de)定向(xiang)凝固(gu),假如(ru)可能(neng)(neng),斷(duan)(duan)面應盡可能(neng)(neng)朝冒口處(chu)傾斜。往往認(ren)為(wei)(wei)均勻斷(duan)(duan)面是(shi)最好的(de)設計(ji),但這個概念對(dui)鑄造工作者來(lai)說就(jiu)不一定如(ru)此。如(ru)圖2-12(a)所(suo)示(shi)的(de)閥體的(de)設計(ji),沒有(you)考慮到定向(xiang)凝固(gu)對(dui)鑄件很有(you)利(li),圖2-12(b)被認(ren)為(wei)(wei)是(shi)最好的(de)設計(ji),因為(wei)(wei)它(ta)的(de)厚斷(duan)(duan)面容易為(wei)(wei)合理布置(zhi)的(de)冒口所(suo)補縮,且斷(duan)(duan)面連(lian)接半(ban)徑較(jiao)大。