雙相不銹鋼焊接的一般準則主(zhu)要有以下幾點:

1. 焊(han)材的要求

焊材包括:①. 填充金屬;②. 保護氣(qi)體(ti)和背面保護氣(qi)體(ti)。分述(shu)如下(xia)。

在(zai)焊(han)(han)態下使用的(de)(de)(de)焊(han)(han)接(jie)(jie)結構,其(qi)焊(han)(han)縫(feng)金屬(shu)與母材(cai)相(xiang)比(bi)應(ying)是合金元素鎳含量較高的(de)(de)(de)。這(zhe)(zhe)是為(wei)了保證合適的(de)(de)(de)鐵(tie)素體(ti)(ti)和奧氏(shi)體(ti)(ti)的(de)(de)(de)相(xiang)比(bi)例。這(zhe)(zhe)一純焊(han)(han)縫(feng)金屬(shu)在(zai)焊(han)(han)態下,必(bi)須有這(zhe)(zhe)樣(yang)的(de)(de)(de)成分(fen),即能在(zai)結晶后直接(jie)(jie)均(jun)勻地形成以奧氏(shi)體(ti)(ti)為(wei)主(30%~70%)的(de)(de)(de)并含有鐵(tie)素體(ti)(ti)的(de)(de)(de)雙相(xiang)組(zu)織(zhi)。當焊(han)(han)件可在(zai)1050~1100℃溫度(du)下退(tui)火時,應(ying)該選擇與母材(cai)成分(fen)(Ni=5.5%~7.0%)相(xiang)當的(de)(de)(de)焊(han)(han)縫(feng)金屬(shu)。在(zai)這(zhe)(zhe)種(zhong)焊(han)(han)接(jie)(jie)工(gong)藝中,焊(han)(han)后占主要的(de)(de)(de)鐵(tie)素體(ti)(ti)基體(ti)(ti)轉變形成了平衡的(de)(de)(de)鐵(tie)素體(ti)(ti)/奧氏(shi)體(ti)(ti)組(zu)織(zhi)。

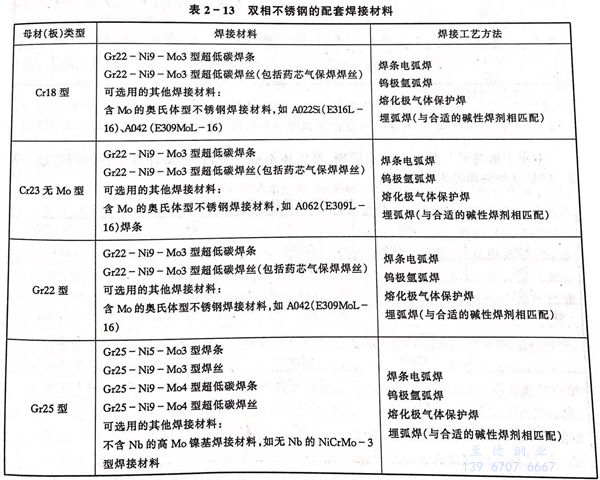

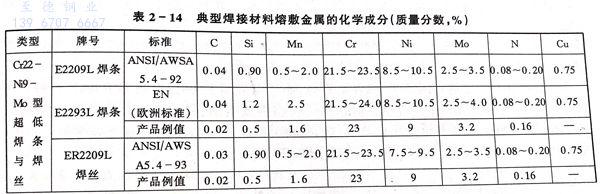

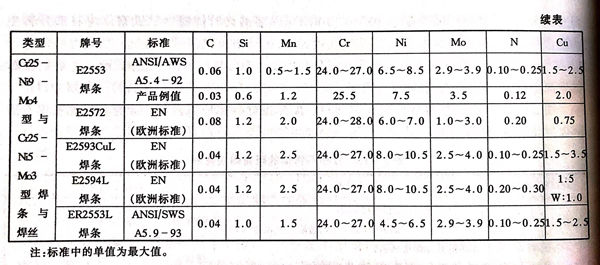

焊接雙相不銹鋼和超(chao)級雙相不(bu)銹(xiu)鋼的焊材均是配套設計的(詳見表2-13和表2-14)。手工焊用的涂藥焊條既可以用鈦型藥皮焊條,也可以用堿性藥皮焊條。堿性藥皮的焊條對全位置的焊接更適宜一些,而鈦型焊條工藝性優良,在幾乎所有的實際應用中都可獲得滿意的效果。

采用填(tian)充(chong)焊(han)(han)絲(si)和其他焊(han)(han)接方法(GTAW、GMAW、SAW)熔敷的(de)焊(han)(han)縫金(jin)屬與焊(han)(han)絲(si)有類似的(de)化學(xue)成分。

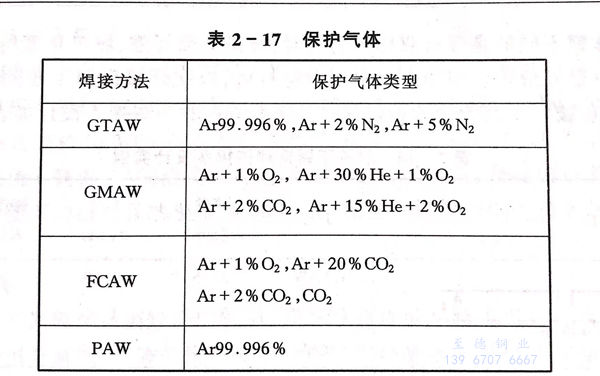

保(bao)護(hu)氣(qi)體適用于各種氣(qi)體保(bao)護(hu)焊(han)方(fang)法(見(jian)表2-17)

背面保護氣體用于單面焊的焊管內部氣體保護,既可以用工業純氬氣,也可以用高純度氬氣(99.99%).在所有情況下,氣體都應該干燥(PrEN439: 除CO2外,所有氣體中水分最大不超過40 ppm,露點最高-50℃,CO2中的水分最大不超過200 ppm,露點最高為-35℃),應該采取各種措施避免水分浸入保護氣體中。

保護氣體和背面保護氣體對焊縫金屬的含氮量有影響。由于保護氣體中氮氣分壓低,可能從焊縫熔池中擴散出氮氣,從而使焊縫金屬含氮量降低,最大可減少0.05%氮(dan)氣(qi)。存在這種危險時,在保護氣體和背面保護氣體中必須加人5%氮氣,以防止焊縫金屬氮氣損失。

2. 焊接方法選(xuan)擇

焊接方法(fa)根據(ju)焊件結構厚度及相關條件的經濟性(xing),可以采(cai)用下述焊接方法(fa):①. 手工焊(SMAW); ②. 氣體保護鎢極電弧焊(GTAW); ③. 氣體保護金(jin)屬(熔化(hua))極電弧焊(GMAW);④. 藥芯(xin)焊絲(si)電弧焊(FCAW); ⑤. 埋(mai)弧焊(SAW); ⑥. 等(deng)離子電弧焊(PAW)。

對于不(bu)銹鋼管焊接,常用方法是采用GTAW作根部焊接,然后用其他不同的焊接方法完成接頭焊接,如SMAW、GTAW或GMAW.中厚板的對接焊采用SMAW(MMA)、SAW或FCAW來完成。

對于(yu)鑄件和(he)(he)其他結構(gou)件的修復焊(han)(han)(han)接(jie),通常選用SMAW(MMA),PAW 應用于(yu)薄(bo)斷面構(gou)件的焊(han)(han)(han)接(jie)和(he)(he)直管(guan)焊(han)(han)(han)縫根部的焊(han)(han)(han)接(jie)。

在焊(han)(han)(han)(han)件(jian)上均應該填(tian)加焊(han)(han)(han)(han)絲(條),包括焊(han)(han)(han)(han)根。如果不填(tian)加焊(han)(han)(han)(han)材進行(xing)焊(han)(han)(han)(han)接(jie),則必須在焊(han)(han)(han)(han)后(hou)進行(xing)固溶處(chu)理。

3. 焊接(jie)熱輸入的確定

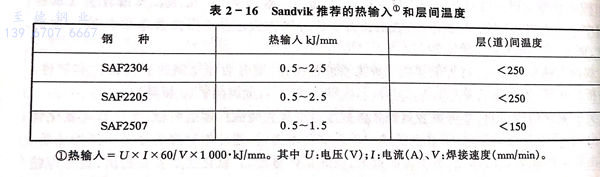

在母材和焊材確定之后,無論采取何種焊接方法,都必須嚴格控制焊接熱輸入。雙相及超級雙相不銹鋼焊接接頭的性能,很大程度上取決于采用的熱輸入。與奧氏體不銹鋼相比,雙相鋼焊接時可承受較大的熱輸入,使焊后冷卻過程、熱影響區形成足夠的奧氏體相,滿足接頭力學和耐蝕性的要求。但是熱輸過大,促進熱影響區形成Cr2N、σ相等脆性相,降低塑韌性和耐蝕性,因此對于具體焊件上采用多大的熱輸入,應在焊件焊前參考表2-16推薦的熱輸入范圍,根據結構的斷面尺寸和焊接方法進行工藝試驗或工藝評定,最終確定應使用的工藝參數,保證焊接接頭的性能。

4. 接頭設計

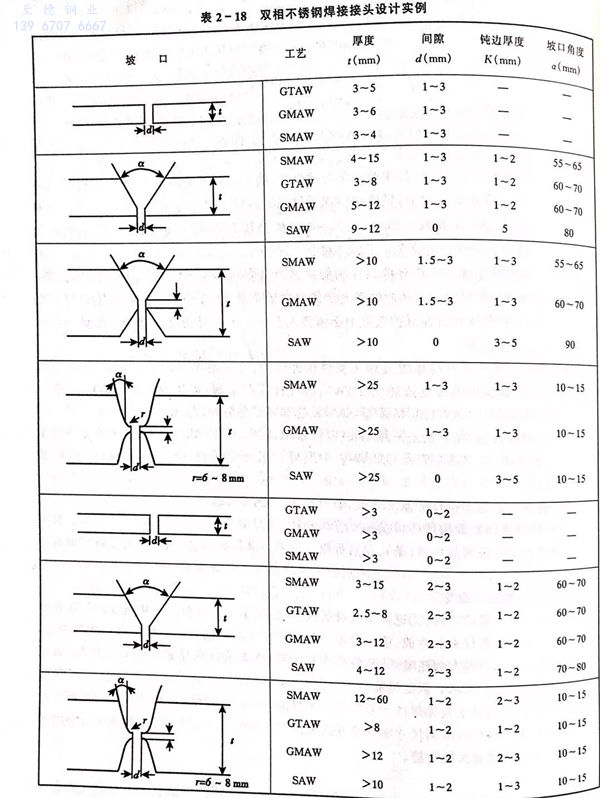

雙相(xiang)不(bu)銹鋼的(de)(de)接(jie)頭設計必(bi)須(xu)有助于完(wan)全焊(han)透(tou)并避(bi)免(mian)在(zai)(zai)凝(ning)固的(de)(de)焊(han)縫金屬中存(cun)在(zai)(zai)未熔合(he)的(de)(de)母材。與奧(ao)氏(shi)體鋼不(bu)同的(de)(de)是焊(han)接(jie)雙相(xiang)不(bu)銹鋼時(shi),坡(po)口(kou)根部間(jian)隙、坡(po)口(kou)角度(du)均略(lve)大于奧(ao)氏(shi)體不(bu)銹鋼。并且坡(po)口(kou)最好采用(yong)切(qie)削加工(gong)而不(bu)用(yong)砂輪(lun)打(da)磨,以使(shi)焊(han)接(jie)區厚度(du)或間(jian)隙均勻(yun)。必(bi)須(xu)打(da)磨時(shi),應(ying)特別注意坡(po)口(kou)及其(qi)配合(he)的(de)(de)均勻(yun)性。雙相(xiang)不(bu)銹鋼的(de)(de)一些(xie)接(jie)頭設計如表(biao)2-18所(suo)示。

5. 預熱和層間溫(wen)度

除了在(zai)(zai)大拘束度(du)(du)(du)下可能引(yin)起高鐵素體組(zu)織(焊縫(feng)、熱(re)(re)影響區)開裂(lie)(氫致裂(lie)紋)之外,雙(shuang)(shuang)相(xiang)不(bu)(bu)銹(xiu)鋼和超級(ji)雙(shuang)(shuang)相(xiang)不(bu)(bu)銹(xiu)鋼不(bu)(bu)需(xu)要預(yu)熱(re)(re)。對于(yu)大拘束度(du)(du)(du)焊件推薦預(yu)熱(re)(re)到150℃.對于(yu)23%Cr無Mo雙(shuang)(shuang)相(xiang)不(bu)(bu)銹(xiu)鋼和22%Cr雙(shuang)(shuang)相(xiang)不(bu)(bu)銹(xiu)鋼,層間溫(wen)度(du)(du)(du)不(bu)(bu)應(ying)該超過200℃.對25%Cr雙(shuang)(shuang)相(xiang)不(bu)(bu)銹(xiu)鋼和超級(ji)雙(shuang)(shuang)相(xiang)不(bu)(bu)銹(xiu)鋼,層間溫(wen)度(du)(du)(du)不(bu)(bu)應(ying)超過150℃,為了獲得最(zui)佳的焊縫(feng)金(jin)屬性(xing)能,超級(ji)雙(shuang)(shuang)相(xiang)不(bu)(bu)銹(xiu)鋼推薦使用(yong)的最(zui)高預(yu)熱(re)(re)溫(wen)度(du)(du)(du)為100℃.在(zai)(zai)采用(yong)焊后(hou)固溶處理的情況(kuang)下,不(bu)(bu)要求限(xian)制層間溫(wen)度(du)(du)(du)。

6. 焊后處理(li)

雙相不銹鋼不需要焊后消除應力處理,且進行這樣的熱處理可能是有害的。因為它可使雙相不銹鋼析出金屬間相,降低韌性和耐蝕性。但如果由于焊件高應變狀態或存在導致耐腐蝕性降低和塑性降低的有害相變,使焊件質量降低,這樣的焊件通常應該進行固溶處理。23%Cr無Mo雙相不銹鋼和22%Cr雙相不銹鋼應該在1050~1100℃的溫度下進行熱處理。而25%Cr雙相不銹鋼和超級雙相不銹鋼要求處理溫度為1070~1120℃。當匹配的焊縫金屬化學成分(Ni=8%~10%)高于焊件化學成分時,應該選擇給定的溫度上限。加熱應該盡可能地快,固溶退火之后立即進行水淬。最有效的加熱方法是感應加熱。保溫時間應該是5~30min,應該足以恢復相平衡,包括金屬間相(特別是σ和X相)的溶解。

7. 清理和鈍化

焊前、焊后(hou)的(de)表面清理及(ji)焊縫附近的(de)酸洗(xi)鈍(dun)化處(chu)理可(ke)采用標準不(bu)銹鋼的(de)清理作業(ye)。