inconel產(chan)品的均勻(yun)腐(fu)蝕可(ke)以(yi)發(fa)生(sheng)在(zai)酸性或熱的堿性溶(rong)液。通過這(zhe)種(zhong)機(ji)制可(ke)以(yi)預計(ji)的虧(kui)損,并在(zai)設計(ji)允(yun)許的。inconel產(chan)品的腐(fu)蝕速率(lv)非常慢時,該金屬(shu)是在(zai)被動狀(zhuang)態(tai),一般(ban)的是耐腐(fu)蝕性更好地較大的鉻含量,但其(qi)他的溶(rong)質(zhi)可(ke)以(yi)是有(you)害的。

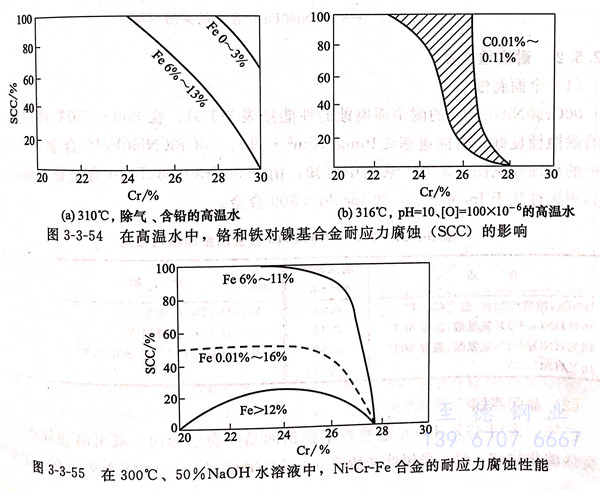

(00Cr30Ni60Fe10)、NS 315 、Inconel 690 合金是一(yi)種在(zai)壓(ya)水堆(dui)蒸發器傳熱管(guan)工況條件下(xia),耐應力(li)腐蝕等性能更(geng)為優良的(de)新三代(dai)合(he)金(jin)(jin)。此(ci)合(he)金(jin)(jin)自1972年(nian)公(gong)開(kai)發表至今已(yi)近(jin)40年(nian)。圖3-3-54和圖3-3-55是發表此(ci)合(he)金(jin)(jin)時的(de)部(bu)分主要試驗(yan)結果(guo)。它(ta)實(shi)際上(shang)(shang)是在(zai)0Cr15Ni75Fe(Inconel 600)合(he)金(jin)(jin)基礎上(shang)(shang)提(ti)高鉻(ge)含(han)量的(de)一(yi)種改進型(xing)(xing)合(he)金(jin)(jin)。自1982年(nian)起,此(ci)合(he)金(jin)(jin)開(kai)始制造壓(ya)水動力(li)堆(dui)的(de)蒸發器U型(xing)(xing)管(guan),目前國(guo)(guo)外已(yi)廣泛(fan)用于壓(ya)水堆(dui)核(he)電廠的(de)蒸發器中(zhong)并開(kai)始在(zai)堆(dui)內構件的(de)一(yi)些部(bu)件上(shang)(shang)應用。目前,國(guo)(guo)內自國(guo)(guo)外已(yi)大(da)量引進的(de)大(da)型(xing)(xing)壓(ya)水堆(dui)核(he)電廠的(de)蒸發器傳熱管(guan)也均采用此(ci)合(he)金(jin)(jin)。

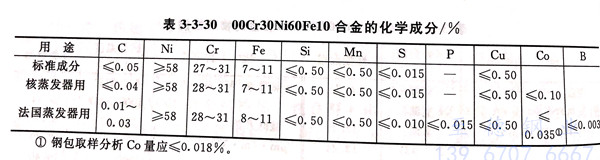

一、化學成分和組織(zhi)特(te)點(dian)

(00Cr30Ni60Fe10)、NS 315 、Inconel 690 合(he)金(jin)的(de)化學成分見表(biao)3-3-30。

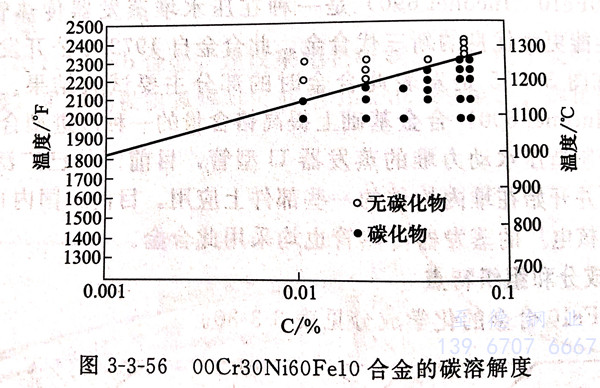

此合金固態為純奧氏體組織。由于碳在此合金中的溶解度很低(圖3-3-56),所以也常有M23C。等碳化物存在,特別是在敏化態(或焊后)更會有較大量碳化物析出,有時還有碳氮化物。當合金中含有鈦時,還會有氮化鈦存在。由于此合金組織穩定,即使經過中溫長期加熱達12000小時以上,也未見有a脆性相析出。

二、耐腐(fu)蝕性能

1. 全面腐蝕

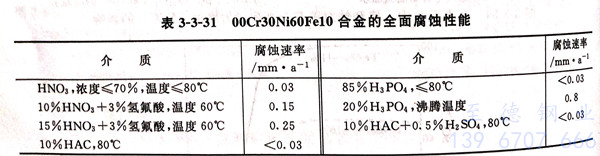

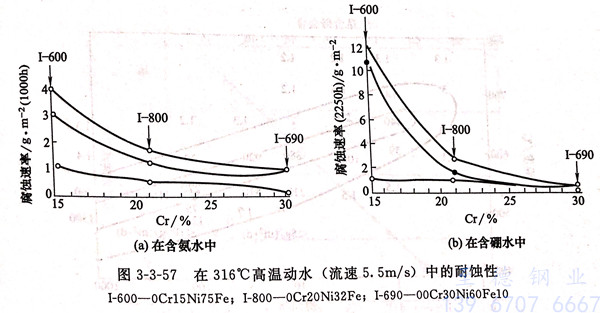

(00Cr30Ni60Fe10)、NS 315 、Inconel 690 合金(jin)的耐(nai)(nai)全面腐(fu)(fu)蝕(shi)(shi)的性(xing)能見表3-3-31。在(zai)300~350℃高溫高壓水(shui)中的耐(nai)(nai)蝕(shi)(shi)性(xing)良好,腐(fu)(fu)蝕(shi)(shi)速率≤10mg/(d㎡·月)。00Cr30Ni60Fe10 合金(jin)在(zai)316℃動水(shui)中的耐(nai)(nai)蝕(shi)(shi)性(xing)見圖(tu)3-3-57.從圖(tu)中可知,由于00Cr30Ni60Fe10合金(jin)鉻含(han)量(liang)高,所(suo)以其耐(nai)(nai)蝕(shi)(shi)性(xing)優于Inconel 600和(he)Incoloyl 800合金(jin)。

2. 晶(jing)間腐蝕

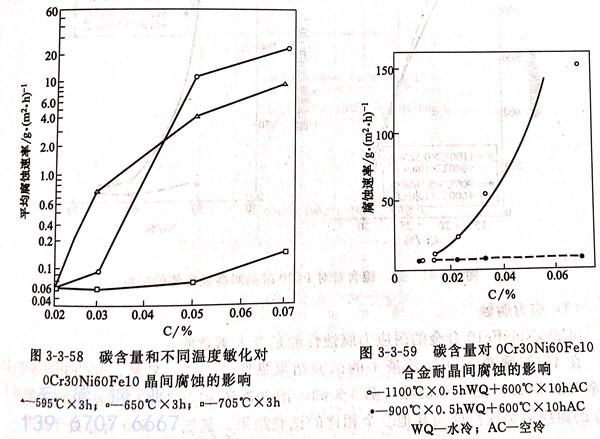

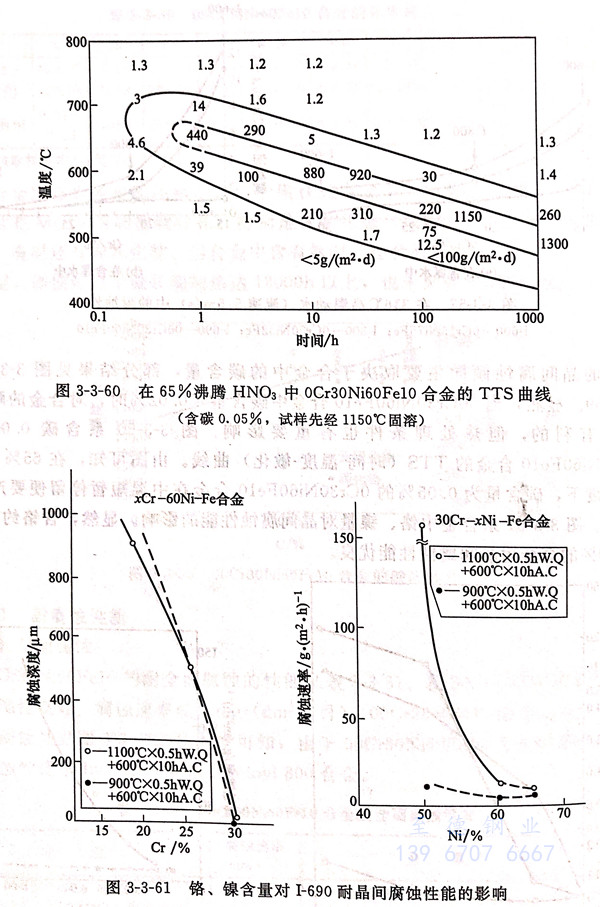

已知,采用65%HNO3法檢查不銹鋼的晶間腐蝕傾向,既可腐蝕貧鉻區,又可腐蝕碳化物和a相。采用此法研究00Cr30Ni60Fe10合金耐腐蝕性能的結果表明,此合金的晶間腐蝕傾向主要取決于合金中的碳含量,部分結果見圖3-3-58和圖3-3-59.顯然,當00Cr30Ni60Fe10合金中碳含量≤0.02%時,對合金的耐晶間腐蝕是有利的,但熱處理條件也有重要影響。圖3-3-60系含碳0.05%的00Cr30Ni60Fe10 合金的TTS(時間-溫度-敏化)曲線。由圖可知,在65%HNO3沸騰溫度下,碳含量為0.05%的0Cr30Ni60Fe10合金在中溫短暫停留便要產生晶間腐蝕。圖3-3-61系合金中鉻、鎳量對晶間腐蝕性能的影響。顯然,含鉻約30%、鎳約60%的合金耐晶間腐蝕性能優良。

3. 應力(li)腐(fu)蝕(shi)

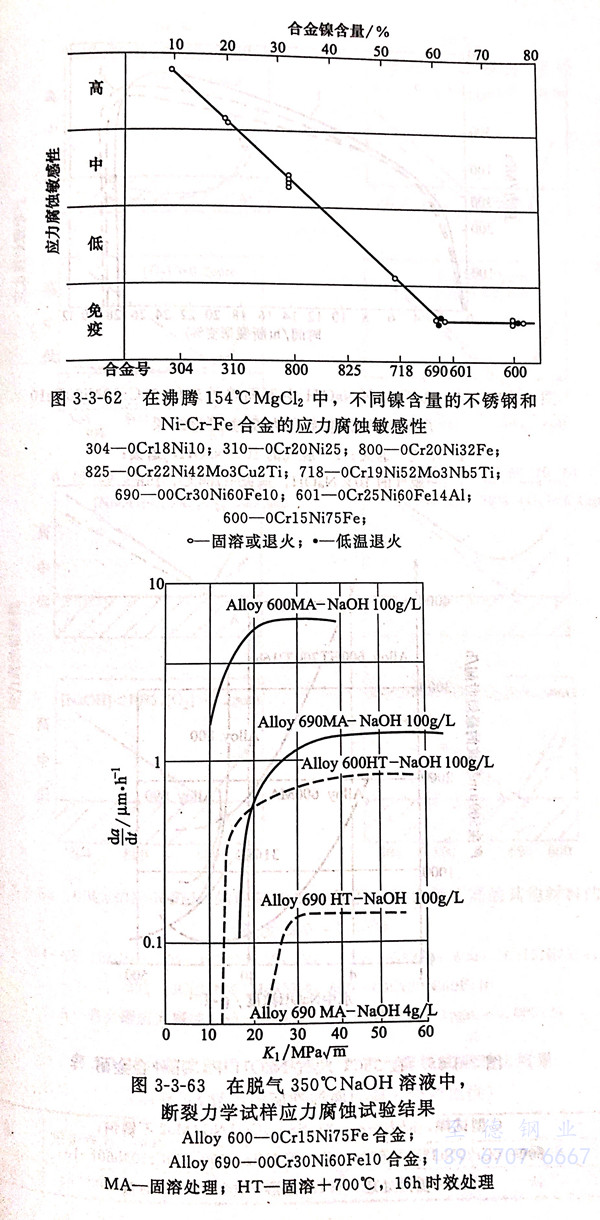

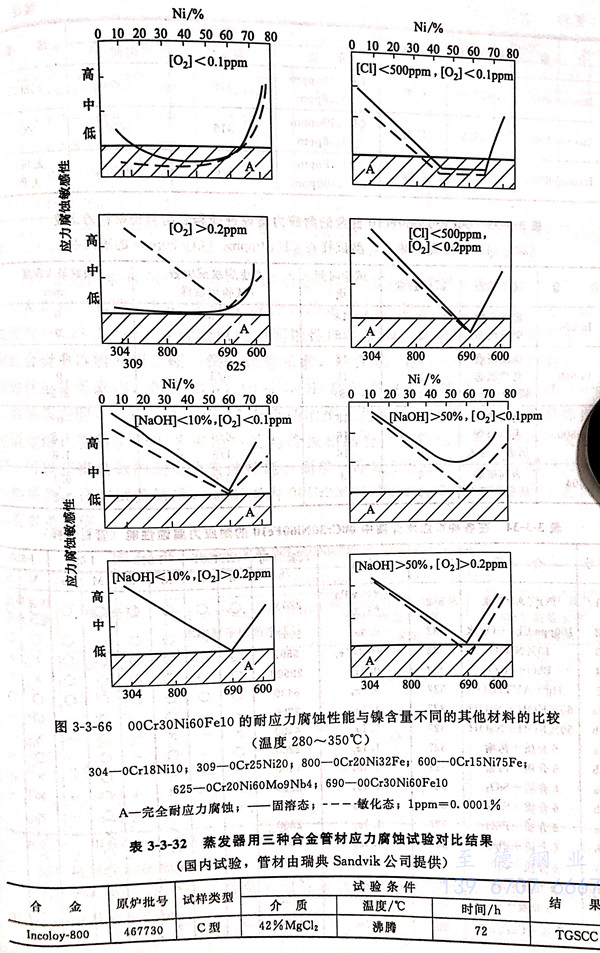

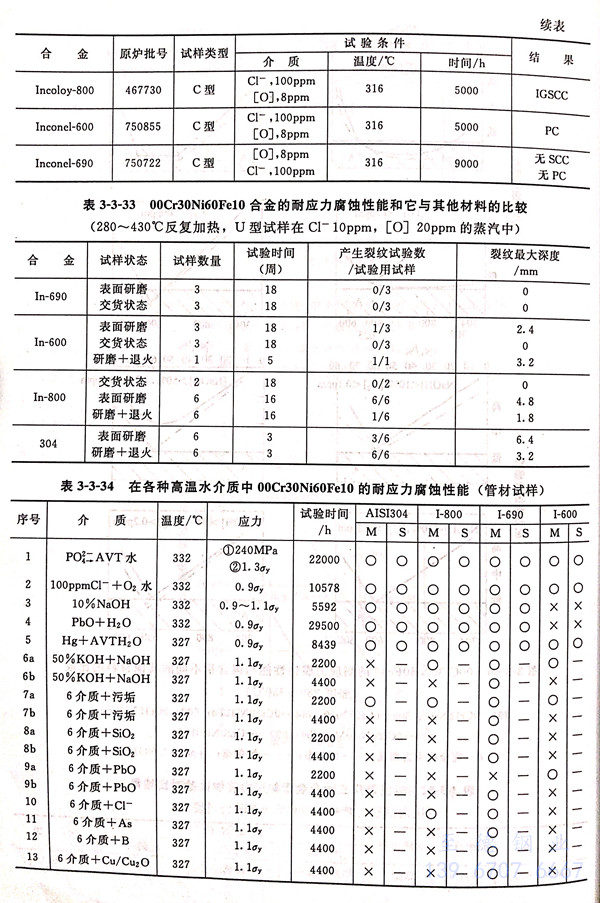

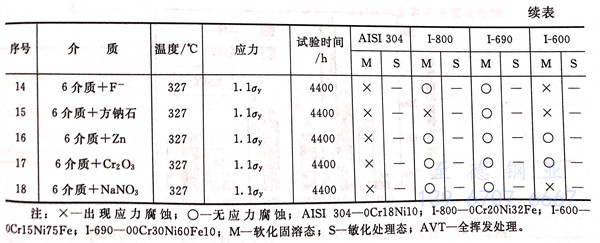

0Cr30Ni60Fe10合金的耐應力腐蝕性能是令人滿意的。在154℃沸騰MgCl2溶液中的試驗結果見圖3-3-62.顯然,00Cr30Ni60Fe10合金(即Inconel 690 )處于免疫區。圖3-3-63~圖3-3-66和表3-3-32~表3-3-34均系上Inconel 690 的耐應力腐蝕性能與其他合金相比的試驗結果。顯然,Inconel 690 合金處于優勢。

4. 冶金(jin)因(yin)素對00Cr30Ni60Fe10合金(jin)耐應(ying)力腐蝕性(xing)能的影響

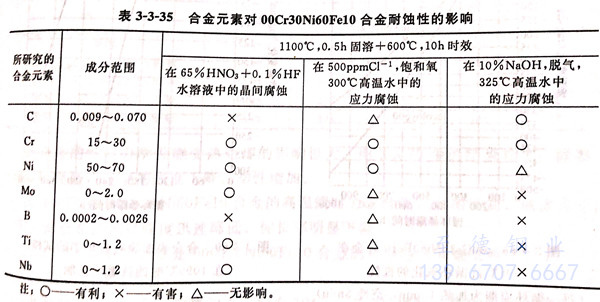

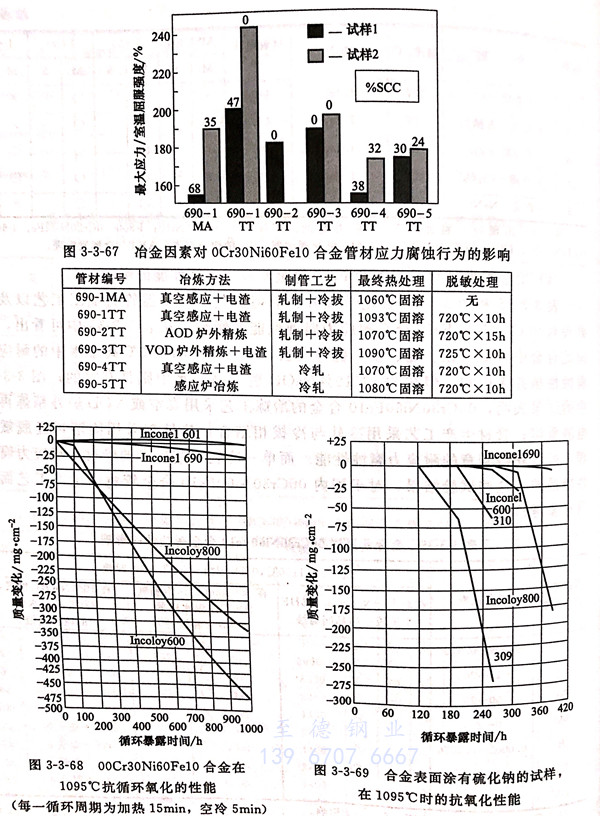

表3-3-35和圖3-3-67系化學成分、冶煉工藝、蒸發器管材加工工藝以及熱處理對00Cr30Ni60Fe10合金耐應力腐蝕性能的影響。從表3-3-35中可看出,若向此合金中再加入鉬、硼、鈦、鈮等元素,對含Cl-的300℃高溫水中的耐應力腐蝕性雖并無影響,但在325℃10%NaOH脫氣高溫水中則是有害的;圖3-3-67中的結果表明,00Cr30Ni60Fe10合金的冶煉工藝采用真空或VOD爐外精煉再經電渣重熔;管材生產工藝采用冷軋與冷拔相結合;熱處理采用固溶再經脫敏處理,可以獲得滿意的耐應力腐蝕性能。而單一冷軋工藝生產的管材,耐應力腐蝕性能最差。這些試驗結果,對于國內00Cr30Ni60Fel0 合金管材的生產工藝而言具有參考價值。

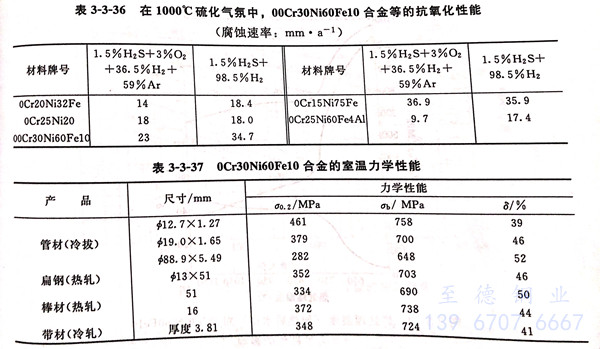

5. Inconel 690 合(he)金在高溫下的抗(kang)(kang)氧化(hua)和(he)抗(kang)(kang)硫化(hua)性能分(fen)別(bie)見圖(tu)(tu) 3-3-68 和(he) 圖(tu)(tu) 3-3-69 及(ji)表 3-3-36。

三、力學性能

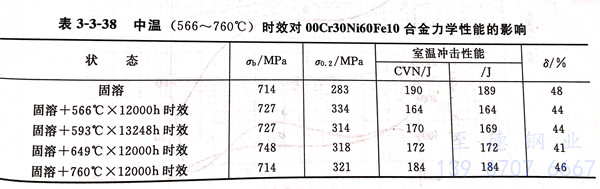

表 3-3-37 和 表 3-3-38 列入了 Inconel 690 合金的室溫和中溫長期時(shi)效的性(xing)能。

由于 Inconel 690 合金組織穩定且經(jing)長(chang)期(qi)中溫(wen)(wen)時(shi)(shi)效也無(wu)脆(cui)性相(xiang)析出。因此,該合金在中溫(wen)(wen)長(chang)期(qi)使用時(shi)(shi)也不會有(you)任何催(cui)化傾向(xiang)。表 3-3-38 系實驗室試驗結(jie)果。

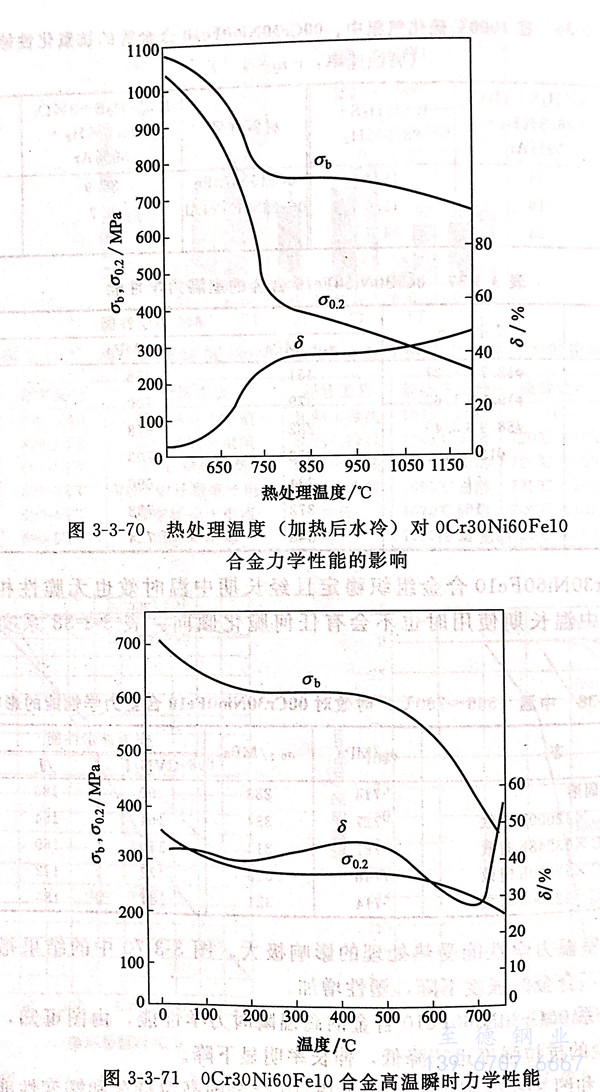

此合金(jin)(jin)的(de)室(shi)溫力學性能(neng)受熱處理的(de)影響極(ji)大(da)。圖3-3-70 中(zhong)的(de)結果指出,固溶 處理溫度提高,合金(jin)(jin)的(de)強度下降,塑(su)性增加。

圖3-3-71系00Cr30Ni60Fe10合(he)金的高溫瞬時力學性能(neng),由圖可知(zhi),溫度高于40℃,此合(he)金的抗拉(la)強(qiang)度迅速降低,伸(shen)長率明顯(xian)下降。

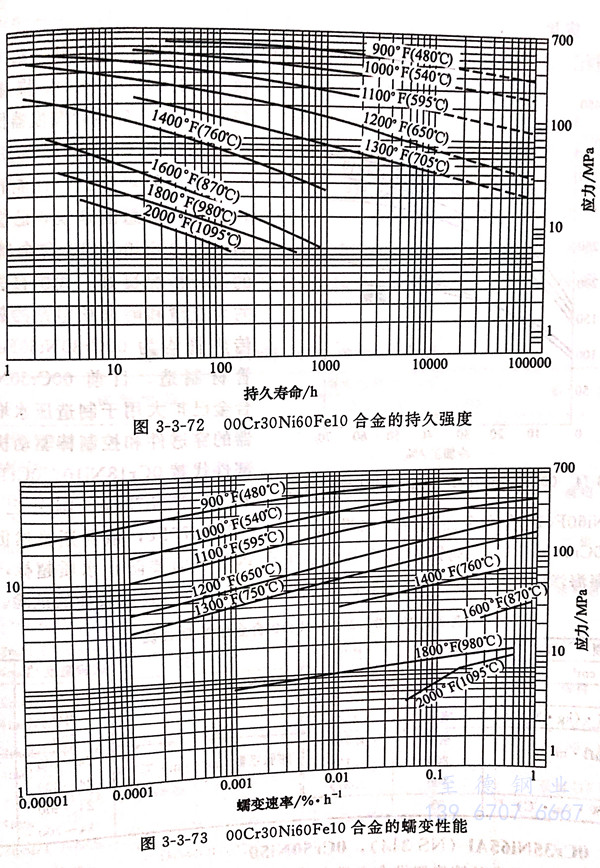

圖3-3-72和(he)圖3-3-73是00Cr30Ni60Fe10合金的(de)高溫持久和(he)蠕變(bian)性能。

四、冷(leng)、熱加工性(xing)能(neng)

(00Cr30Ni60Fe10)、NS 315 、Inconel 690 合(he)金的(de)熱加工一般(ban)在(zai)1040~1230℃進行(xing),最低的(de)熱變(bian)形溫度不低于870℃。

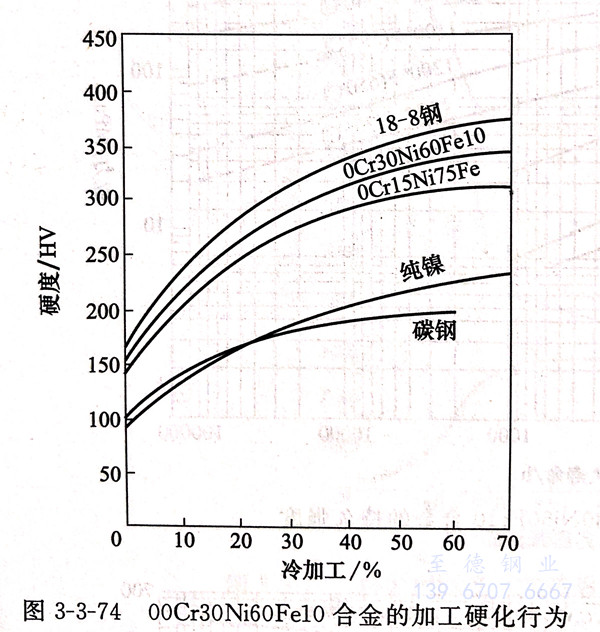

此(ci)合(he)金的冷加工成型(xing)性與前述(shu)0Cr15Ni75Fe合(he)金相似(si)。圖3-3-74系00Cr30Ni60Fe10合(he)金的冷加工硬化行為與其他材料相比較的結(jie)果。

五、焊接性能

00Cr30Ni60Fe10合金的焊接性能良好。它可采用1Cr15Ni65Mn7Nb2 焊條和1Cr20Ni67Mn3Nb2 焊絲進行氣體保護焊接。當00Cr30Ni60Fe10 用于HNO3+HF酸中時,則需要選用1Cr21Ni65Mn9Nb4 焊條和1Cr21Ni65Mn9Nb4 焊絲進行焊接。焊接規范與焊接其他高鎳合金基本相同。

六、熱處理工藝

若在固(gu)(gu)溶處理(li)(li)態使用(yong),00Cr30Ni60Fe10合(he)(he)金(jin)的(de)(de)熱(re)(re)(re)處理(li)(li)工(gong)藝(yi)為1000~1100℃加熱(re)(re)(re)保(bao)溫后(hou)快冷。供壓水(shui)核反應堆(dui)蒸(zheng)發器傳熱(re)(re)(re)管使用(yong)的(de)(de)00Cr30Ni60Fe10 合(he)(he)金(jin)則根據前述0Cr15Ni75Fe(Inconel 600)的(de)(de)經驗,需采用(yong)固(gu)(gu)溶處理(li)(li)+脫敏(min)(min)處理(li)(li)的(de)(de)熱(re)(re)(re)處理(li)(li)工(gong)藝(yi)。脫敏(min)(min)處理(li)(li)溫度為~720℃+5~15h時效后(hou)冷卻,00Cr30Ni60Fe10合(he)(he)金(jin)管材彎成U型管后(hou)對于小R的(de)(de)U型管尚需進行(xing)消(xiao)除應力熱(re)(re)(re)處理(li)(li)。

七、物理(li)性能

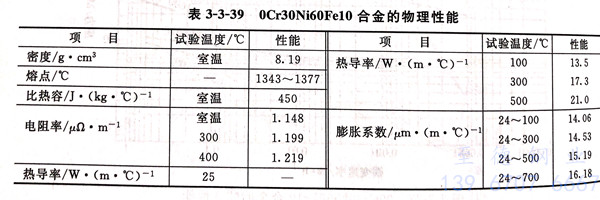

00Cr30Ni60Fe10合金的(de)物(wu)理性能見表3-3-39。

八、應用

20世紀80年(nian)代,0Cr30Ni60Fe10合(he)金(jin)開(kai)始制(zhi)造蒸(zheng)(zheng)發(fa)器(qi)(qi),1991年(nian),法國采用(yong)此合(he)金(jin)的(de)(de)(de)(de)(de)(de)大(da)(da)壓水堆(dui)核電(dian)站(zhan)(1450MW)的(de)(de)(de)(de)(de)(de)四臺蒸(zheng)(zheng)發(fa)器(qi)(qi)投入了商(shang)業運(yun)行。雖(sui)然在(zai)模擬蒸(zheng)(zheng)發(fa)器(qi)(qi)工況下,國內外對此合(he)金(jin)性能(neng)的(de)(de)(de)(de)(de)(de)評估仍(reng)在(zai)進(jin)行,但總的(de)(de)(de)(de)(de)(de)來說,已(yi)投人(ren)運(yun)行的(de)(de)(de)(de)(de)(de)00Cr30Ni60Fe10 合(he)金(jin)制(zhi)蒸(zheng)(zheng)發(fa)器(qi)(qi)的(de)(de)(de)(de)(de)(de)運(yun)行情況良(liang)好。我國自法國引進(jin)的(de)(de)(de)(de)(de)(de)大(da)(da)亞灣和嶺澳核電(dian)站(zhan)的(de)(de)(de)(de)(de)(de)蒸(zheng)(zheng)發(fa)器(qi)(qi)的(de)(de)(de)(de)(de)(de)傳熱(re)管均為00Cr30Ni60Fe10 合(he)金(jin)管材制(zhi)造。目前(qian) 00Cr30Ni60Fe10合(he)金(jin)已(yi)擴大(da)(da)用(yong)于制(zhi)造壓水堆(dui)壓力(li)容器(qi)(qi)的(de)(de)(de)(de)(de)(de)穿透件和控制(zhi)棒(bang)驅動機構的(de)(de)(de)(de)(de)(de)零部件代替(ti)0Cr18Ni10、0Cr18Ni10Ti和0Cr15Ni75Fe.國外已(yi)開(kai)始用(yong)00Cr30Ni60Fe10合(he)金(jin)全面代替(ti)壓水堆(dui)原用(yong)的(de)(de)(de)(de)(de)(de)0Cr15Ni75Fe,俄羅斯雖(sui)然仍(reng)然采用(yong)價廉的(de)(de)(de)(de)(de)(de)0Cr18Ni10Ti不(bu)銹鋼(gang)做臥式蒸(zheng)(zheng)發(fa)器(qi)(qi)的(de)(de)(de)(de)(de)(de)傳熱(re)管,但要防止(zhi)水質超標,或蒸(zheng)(zheng)發(fa)器(qi)(qi)在(zai)沿海海洋大(da)(da)氣中維護不(bu)當(dang),否則(ze)其(qi)傳熱(re)管易產(chan)生應(ying)力(li)腐蝕(shi)破(po)壞的(de)(de)(de)(de)(de)(de)危險。