局部腐蝕又稱非均勻腐蝕,其危害性遠比均勻腐蝕大,因為均勻腐蝕容易被發覺,容易設防,而局部腐蝕則難以預測和預防,往往在沒有先兆的情況下,使金屬構件突然發生破壞,從而造成重大火災或人身傷亡事故。局部腐蝕很普遍,據統計,均勻腐蝕占整個腐蝕中的17.8%,而局部腐蝕則占80%左右。

1. 點蝕(shi)(Pitting)

①. 集中在全局表面個別小點上的深度較大的腐蝕稱為點(dian)蝕,也稱孔蝕。蝕孔直徑等于或小于深度。蝕孔形態如圖3-2所示。

②. 點蝕是管道最具有破壞性的隱藏的腐蝕形態之一。奧氏體不(bu)銹鋼管道在輸送含氯離子或溴離子的介質時最容易產生點蝕。不銹鋼管道外壁如果常被海水或天然水潤濕,也會產生點蝕,這是因為海水或天然水中含有一定的氯離子。

③. 不銹鋼的(de)(de)點(dian)蝕(shi)(shi)過程可分(fen)為蝕(shi)(shi)孔(kong)(kong)的(de)(de)形成和蝕(shi)(shi)孔(kong)(kong)的(de)(de)發展(zhan)兩個階(jie)段。

鈍化膜的不(bu)完整部(bu)位(wei)(露頭(tou)位(wei)錯、表(biao)面(mian)缺(que)陷(xian)等)作為點蝕源(yuan),在某(mou)一段時間(jian)內呈活性狀態,電(dian)位(wei)變負(fu),與其鄰(lin)近(jin)表(biao)面(mian)之間(jian)形成(cheng)微電(dian)池,并且具有大陰極小陽極面(mian)積比,使點蝕源(yuan)部(bu)位(wei)金屬迅速(su)溶解,蝕孔(kong)開始形成(cheng)。

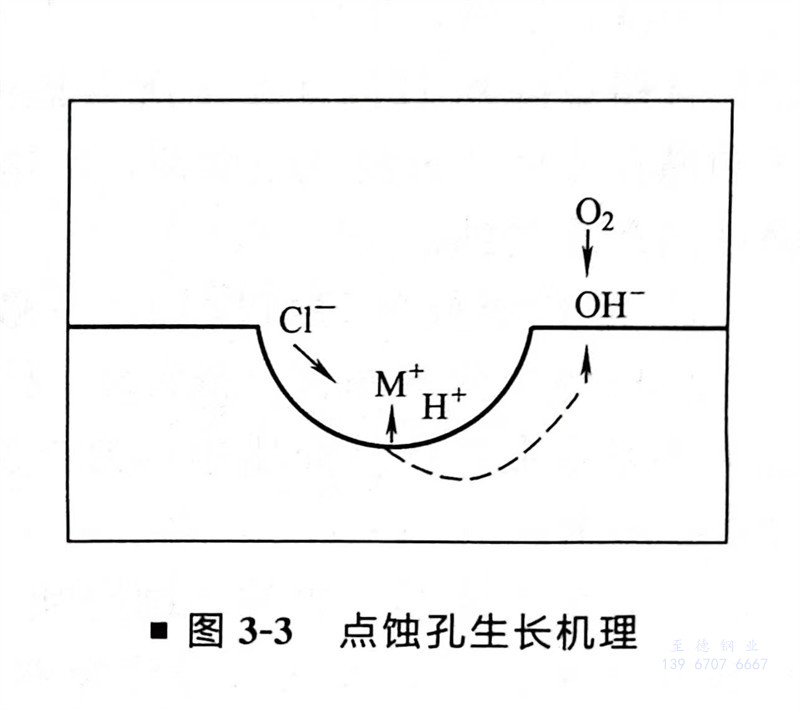

已形成的(de)蝕孔(kong)(kong)(kong)隨著(zhu)腐蝕的(de)繼續進行。小孔(kong)(kong)(kong)內積(ji)累(lei)了過量的(de)正電荷,引(yin)起外部氯(lv)離子的(de)遷(qian)入以保持電中性(xing),繼之孔(kong)(kong)(kong)內氯(lv)化(hua)物濃度增高。由于氯(lv)化(hua)物水解(jie)使孔(kong)(kong)(kong)內溶(rong)液(ye)酸化(hua),又進一步加速孔(kong)(kong)(kong)內陽極的(de)溶(rong)解(jie)。這種自催化(hua)作用(yong)的(de)結果(guo),使蝕孔(kong)(kong)(kong)不斷地向深處發展,如圖3-3所(suo)示。

④. 溶液滯留容易產生點蝕;增加流速會降低點蝕傾向,敏化處理及冷加工會增加不銹鋼點蝕的傾向;固溶處理能提高不銹鋼耐點蝕的能力。鈦的耐點蝕能力高于奧氏體不銹鋼。

⑤. 碳(tan)鋼管(guan)道(dao)也發生(sheng)點蝕,通常是在蒸(zheng)汽(qi)(qi)系(xi)統(特別是低壓蒸(zheng)汽(qi)(qi))和熱水系(xi)統,遭受溶解氧的腐蝕,溫度在80~250℃間最為嚴重。雖然蒸(zheng)汽(qi)(qi)系(xi)統是除(chu)氧的,但由于(yu)操(cao)作控制不嚴格,很難保(bao)證溶解氧量不超(chao)標,因此溶解氧造成碳(tan)鋼管(guan)道(dao)產(chan)生(sheng)點蝕的情況經(jing)常會(hui)發生(sheng)。

2. 縫隙腐蝕(Corrosion)

當管道輸送的物料為電解質溶液時,在管道內表Crevice Corrosion面的縫隙處,如法蘭墊片處、單面焊未焊透處等,均會產生縫(feng)隙腐(fu)蝕。一些鈍性金屬如不銹鋼、鋁、鈦等,容易產生縫隙腐蝕。

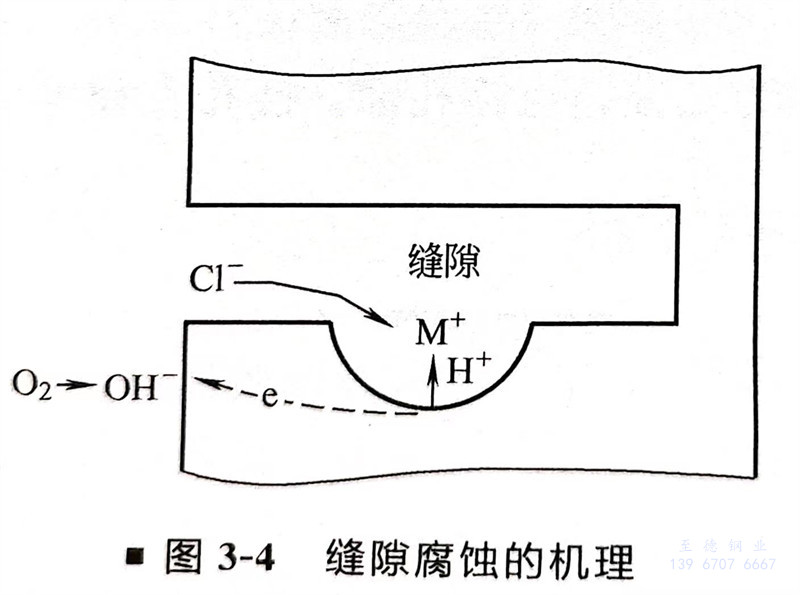

縫(feng)隙腐蝕(shi)的機理,一般認為是(shi)濃差腐蝕(shi)電池的原理,即(ji)由于(yu)縫(feng)隙內(nei)和周圍溶液之間氧濃度(du)或金屬離子濃度(du)存在差異造(zao)成的。縫(feng)隙腐蝕(shi)在許多介(jie)質(zhi)中(zhong)發(fa)生,但以(yi)含(han)氯化(hua)物的溶液中(zhong)最嚴(yan)重,其機理不僅是(shi)氧濃差電池的作用(yong),還有像點蝕(shi)那樣的自催化(hua)作用(yong),如圖3-4所示(shi)。

3. 焊接接頭的腐(fu)蝕

通常(chang)發生于(yu)不銹(xiu)鋼(gang)管道,有(you)三種腐蝕形式。

①. 焊(han)肉被腐(fu)蝕成(cheng)海綿(mian)狀,這是奧氏體(ti)不銹鋼發生的(de)δ鐵素體(ti)選擇性腐(fu)蝕。

為改善焊接性能,奧氏體不銹鋼通常要求焊縫含有3%~10%的鐵素體組織,但在某些強腐蝕性介質中則會發生δ鐵素體選擇性腐蝕,即腐蝕只發生在δ鐵素體相(或進一步分解為σ相),結果呈海綿狀。

②. 熱影響區(qu)腐(fu)蝕(shi)。造成這種(zhong)腐(fu)蝕(shi)的(de)原因,是(shi)焊接過程中這里的(de)溫(wen)度正好處在敏化(hua)區(qu),有(you)充分的(de)時間析出(chu)碳化(hua)物,從(cong)而產(chan)生了晶(jing)間腐(fu)蝕(shi)。

晶(jing)間腐蝕(shi)是(shi)腐蝕(shi)局限在晶(jing)界和晶(jing)界附近而晶(jing)粒本身腐蝕(shi)比較小的一(yi)種腐蝕(shi)形態,其結果(guo)將造成晶(jing)粒脫落或(huo)使材料機械強度降低。

晶間腐蝕的機理是“貧鉻理論”。不銹鋼因含鉻而有很高的耐蝕性,其含鉻量必須要超過12%,否則其耐蝕性能和普通碳鋼差不多。不銹鋼在敏化溫度范圍內(450~850℃),奧氏體中過飽和固溶的碳將和鉻化合成Cr23C6,沿晶界沉淀析出。由于奧氏體中鉻的擴散速度比碳慢,這樣,生成Cr23C6所需的鉛必然從晶界附近獲取,從而造成晶界附近區域貧鉻。如果含鉻量降到12%(鈍化所需極限含鉻量)以下,則貧鉻區處于活化狀態,作為陽極,它和晶粒之間構成腐蝕原電池,貧鉻區陽極面積小,晶粒陰極面積大,從而造成晶界附近貧鉻區的嚴重腐蝕。

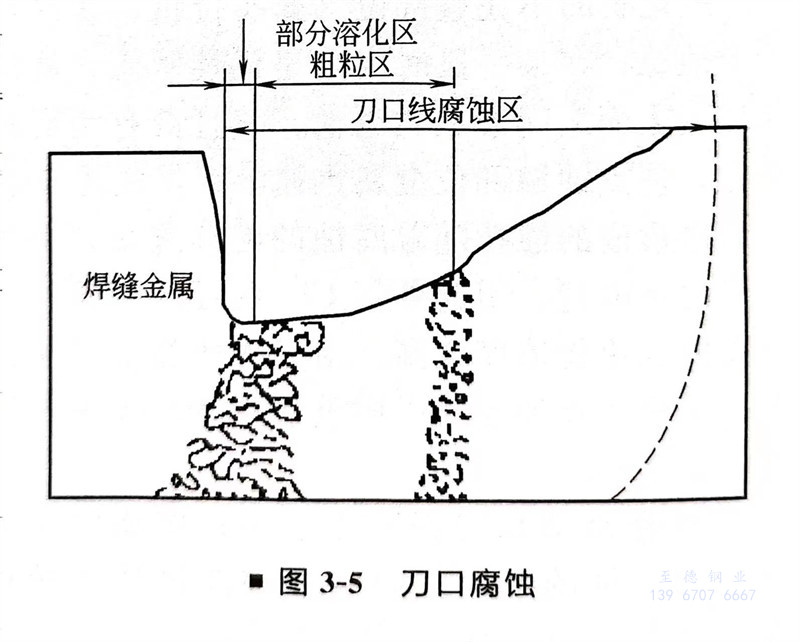

③. 熔合線處的刀口腐蝕,一般發生在用Nb及Ti穩定的不銹鋼(347及321)。刀口腐蝕大多發生在氧化性介質中。刀口腐蝕示意如圖3-5所示。

4. 磨損腐蝕(shi)

也稱沖刷(shua)腐蝕,當腐(fu)蝕(shi)性流體在彎(wan)頭、三通等拐彎(wan)部位(wei)突(tu)然改變方向,它(ta)對(dui)金(jin)(jin)屬(shu)及金(jin)(jin)屬(shu)表(biao)(biao)面的鈍化膜或(huo)腐(fu)蝕(shi)產(chan)物(wu)層(ceng)產(chan)生(sheng)(sheng)機械(xie)沖(chong)刷破壞作用,同時(shi)又對(dui)不(bu)斷露出的金(jin)(jin)屬(shu)新鮮表(biao)(biao)面發生(sheng)(sheng)激烈(lie)的電化學腐(fu)蝕(shi),從而(er)造成(cheng)比其(qi)他部位(wei)更為(wei)嚴重的腐(fu)蝕(shi)損傷。這種損傷是(shi)(shi)金(jin)(jin)屬(shu)以其(qi)離子或(huo)腐(fu)蝕(shi)產(chan)物(wu)從金(jin)(jin)屬(shu)表(biao)(biao)面脫離,而(er)不(bu)是(shi)(shi)像純(chun)粹的機械(xie)磨損那樣以固體金(jin)(jin)屬(shu)粉末脫落。

如果流體中夾有氣泡或固體懸浮物時,則最易發生磨損腐蝕。不銹鋼的鈍化膜耐磨損腐蝕性能較差,鈦則較好。蒸汽系統、H2S-H2O系統對碳鋼管道彎頭、三通的磨損腐蝕均較嚴重。

5. 冷凝液腐蝕

對(dui)于含水蒸(zheng)氣(qi)的(de)熱腐蝕性氣(qi)體管道,在保(bao)溫層中止處或破損處的(de)內壁,由于局部溫度降至露點以(yi)下,將(jiang)發生冷凝現象,從(cong)而(er)造成冷凝液(ye)腐蝕,即露點腐蝕。

6. 涂層(ceng)破(po)損處的局部大(da)氣銹蝕

對(dui)于化工(gong)廠的碳鋼管線,這(zhe)種腐(fu)蝕(shi)有(you)時會很(hen)嚴(yan)重(zhong),因為(wei)化工(gong)廠區(qu)的大氣(qi)(qi)中常常含有(you)酸性氣(qi)(qi)體(ti),比自然大氣(qi)(qi)的腐(fu)蝕(shi)性強得多。