根據不銹鋼管生產流程,工廠在加工過程的缺陷有預制工序缺陷和后續工序缺陷

預制工序的缺陷定義為:鋼坯中固有的缺陷經加熱或冷卻仍存在者;不(bu)銹(xiu)鋼管在軋制過程中新產生的特有缺陷。

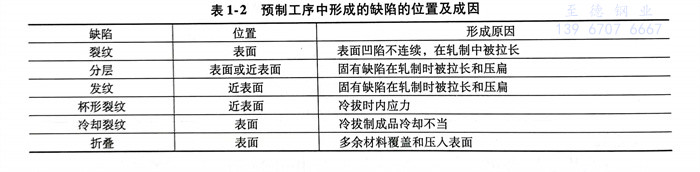

表1-2介紹了預制(zhi)工序中形成的(de)缺陷的(de)位(wei)置及成因。

1. 裂紋

不(bu)(bu)銹鋼坯加工時(shi),如氣孔、裂紋之類固(gu)有的(de)表面(mian)缺(que)陷,經軋(ya)制和拉拔后呈(cheng)縱向分布,此(ci)(ci)時(shi),軋(ya)制作(zuo)業(ye)的(de)材料(liao)表面(mian)便產(chan)生(sheng)凹陷。由于這(zhe)一缺(que)陷的(de)圓滑(hua)過渡不(bu)(bu)佳或尺寸過大,因此(ci)(ci)可(ke)能以此(ci)(ci)為源頭,在成(cheng)品和半成(cheng)品不(bu)(bu)銹鋼管上產(chan)生(sheng)裂紋。

2. 分(fen)層

分(fen)層是典型的、平行于鋼管表面(mian)的分(fen)離,它是氣孔(kong)、裂開的縮(suo)孔(kong)、非金屬(shu)夾雜物或(huo)裂紋等內部不連續(xu)在軋制過程中被延伸(shen)和壓(ya)扁而成(cheng)。分(fen)層可(ke)以在表面(mian)或(huo)近表面(mian),一(yi)般是扁平的,而且非常薄(bo)。

3. 發紋

發紋主要出(chu)現在(zai)鋼管近表面,是由(you)于軋制時將非金屬夾雜(za)物壓扁和拉長而形成(cheng)的(de)。典型(xing)的(de)發紋呈斷續的(de)直線(xian)(xian)狀,與鋼管的(de)軸(zhou)線(xian)(xian)方向平(ping)行。

4. 杯(bei)形(xing)裂紋

杯(bei)(bei)形(xing)(xing)裂紋大(da)都發生在擠壓(ya)或冷(leng)拔作業期(qi)間(jian),是(shi)由于(yu)金屬內部不(bu)能像表面(mian)一(yi)樣(yang)快速形(xing)(xing)變,以致(zhi)產生內應力,從而(er)導致(zhi)形(xing)(xing)成橫向(xiang)杯(bei)(bei)形(xing)(xing)裂紋。

5. 冷卻裂紋

毛管軋制完成(cheng)之后,若冷(leng)卻不均勻,便因(yin)內應力(li)而造成(cheng)冷(leng)卻裂(lie)紋。典型(xing)的冷(leng)卻裂(lie)紋呈(cheng)縱向,往往很(hen)(hen)深且很(hen)(hen)長,雖然(ran)很(hen)(hen)易與裂(lie)紋混同,但冷(leng)卻裂(lie)紋表面不顯示氧化現(xian)象。

6. 折疊(die)

不銹鋼管(guan)(guan)軋制折(zhe)(zhe)疊是金屬被(bei)重(zhong)疊,即金屬間被(bei)緊緊擠壓在一起但仍未熔合的區域。毛(mao)管(guan)(guan)通過軋機時,擠出過多的材料,如果(guo)緊接著進(jin)行滾壓,則凸瘤或(huo)翅形部位將被(bei)擠壓到坯料表面(mian)(mian)上(shang),由于表面(mian)(mian)嚴重(zhong)氧化,故不能與(yu)軋制表面(mian)(mian)彌合,從而形成折(zhe)(zhe)疊。軋制折(zhe)(zhe)疊往(wang)往(wang)呈線性狀或(huo)稍有曲折(zhe)(zhe),縱向,平(ping)行于制件表面(mian)(mian)或(huo)與(yu)表面(mian)(mian)有小(xiao)的夾(jia)角。

在熱處理、機械加(jia)工、鍍層和精加(jia)工作(zuo)業中的不連續(xu)(xu),都屬于后續(xu)(xu)工序的不連續(xu)(xu)。這(zhe)類(lei)不連續(xu)(xu)的代價極為昂(ang)貴,使前道工序完全作(zuo)廢。

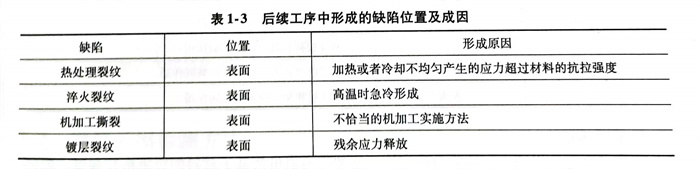

后續工序中形成的缺陷位置(zhi)及(ji)成因(yin)見(jian)表1-3。

1. 熱處理(li)裂紋和淬火裂紋

為了使不銹鋼管(guan)獲得規定的(de)(de)(de)硬度和(he)金相(xiang)組織,需要對鋼管(guan)進(jin)行熱處理(li)。在(zai)實(shi)施這(zhe)種作業時(shi),金屬在(zai)受(shou)控(kong)條件下加熱和(he)冷卻。然(ran)而,在(zai)某些(xie)情況(kuang)下,當這(zhe)種處理(li)產生的(de)(de)(de)應力(li)超過材(cai)料的(de)(de)(de)抗拉強度時(shi),便(bian)形成裂(lie)紋(wen)(wen)。與(yu)此相(xiang)似,若部件被加熱到很高溫度,然(ran)后(在(zai)空氣、油或水中)急冷,則可能產生淬火裂(lie)紋(wen)(wen)。

淬火裂紋(wen)作為(wei)應力集中之(zhi)處,能成(cheng)為(wei)疲勞裂紋(wen)的(de)來源和擴(kuo)展點,而且也可(ke)(ke)能成(cheng)為(wei)過載失效的(de)起(qi)始點。某些淬火作業(ye)嚴重失誤時(shi),可(ke)(ke)使(shi)部件在(zai)處理時(shi)就爆裂。

熱處理裂(lie)紋(wen)(wen)和淬(cui)(cui)火(huo)裂(lie)紋(wen)(wen),通常易產生于截面(mian)薄(bo)的(de)部位或材料(liao)厚度變(bian)化之處,如(ru)轉角、臺階、槽,這是由于這些區域(yu)冷卻(que)較快(kuai)因而首先相(xiang)變(bian)。熱處理或淬(cui)(cui)火(huo)作業時,材料(liao)的(de)運動被約束,也會影響裂(lie)紋(wen)(wen)位置。熱處理裂(lie)紋(wen)(wen)或淬(cui)(cui)火(huo)裂(lie)紋(wen)(wen)是典型的(de)呈(cheng)(cheng)分叉狀(zhuang)的(de)表面(mian)指示,在試件上(shang)隨機(ji)地呈(cheng)(cheng)任何方向。

2. 機加工撕裂

鈍的(de)機加工刀具(ju)切(qie)(qie)削(xue)不銹(xiu)鋼(gang)管時,或多或少地(di)會使鋼(gang)管表(biao)面(mian)產生(sheng)粗糙不平的(de)劃痕(hen),這是由(you)于(yu)鋼(gang)管加工表(biao)面(mian)被硬化(hua)所致,而硬化(hua)度取決于(yu)切(qie)(qie)削(xue)量的(de)大小、刀具(ju)和鋼(gang)管的(de)材料(liao)。

粗加工時過深的(de)切削紋路和殘留刀(dao)痕,具有(you)增大應(ying)力的(de)作用(yong),會促使部件(jian)過早失(shi)效。機加工撕裂雖然(ran)檢測較難,但必須精確、細致地加以檢出和判別(bie)。

3. 鍍層裂紋(wen)

鍍層(ceng)(ceng)(ceng)在鋼管生(sheng)產中具(ju)有廣泛的(de)(de)用途,如裝飾(shi)、防腐(fu)蝕、抗(kang)磨損和修整尺寸不足等。但是,特殊的(de)(de)鍍層(ceng)(ceng)(ceng)材(cai)料會產生(sheng)抗(kang)拉(la)或(huo)壓縮(suo)的(de)(de)殘(can)余(yu)應力(li),如鉻層(ceng)(ceng)(ceng)、銅(tong)層(ceng)(ceng)(ceng)和鎳層(ceng)(ceng)(ceng)產生(sheng)的(de)(de)抗(kang)拉(la)應力(li),會降低部件(jian)的(de)(de)疲勞強度。當鍍層(ceng)(ceng)(ceng)中滲入氫(qing)或(huo)者氫(qing)從熱鍍層(ceng)(ceng)(ceng)材(cai)料滲入基體金屬時,便產生(sheng)鍍層(ceng)(ceng)(ceng)裂紋。

產生或引發鍍層裂(lie)紋的機理(li)是:材料(liao)硬度和殘(can)余應力高,而在施鍍或酸洗作業(ye)時吸收了氫氣(qi),則更助長了裂(lie)紋的形(xing)成。