前面所(suo)述的基于(yu)(yu)中心頻率(lv)(lv)、中心斜率(lv)(lv)和數字信號(hao)差(cha)分的三種方(fang)法均屬于(yu)(yu)信號(hao)后處理(li)(li)(li)方(fang)法,是對檢測結(jie)果(guo)的進一步處理(li)(li)(li)。這(zhe)里(li),介紹一種基于(yu)(yu)傳感器(qi)布(bu)置的雙層(ceng)梯(ti)度檢測方(fang)法,它通過特(te)殊的傳感器(qi)陣列布(bu)置及其處理(li)(li)(li)方(fang)法來(lai)區分缺陷的位置。具體實(shi)施方(fang)法為:從冗余(yu)檢測出發,

在法向上(shang)(shang)布置(zhi)兩層(ceng)陣列磁敏感元件,實(shi)現(xian)兩個特定(ding)間隔測(ce)點的梯度檢測(ce),并對(dui)得到的檢測(ce)信號(hao)進行(xing)對(dui)比(bi)分析,然后利用內、外部(bu)缺陷的檢測(ce)信號(hao)峰(feng)-峰(feng)值在提離(li)方向上(shang)(shang)的衰(shuai)(shuai)減率進行(xing)評判(pan)。最(zui)后,構建(jian)出歸一化(hua)衰(shuai)(shuai)減率作為評判(pan)參(can)數(shu)來對(dui)缺陷的內、外位置(zhi)進行(xing)評判(pan)。

一、內、外(wai)部缺陷(xian)檢測信號(hao)的提(ti)離特性和雙層梯度檢測

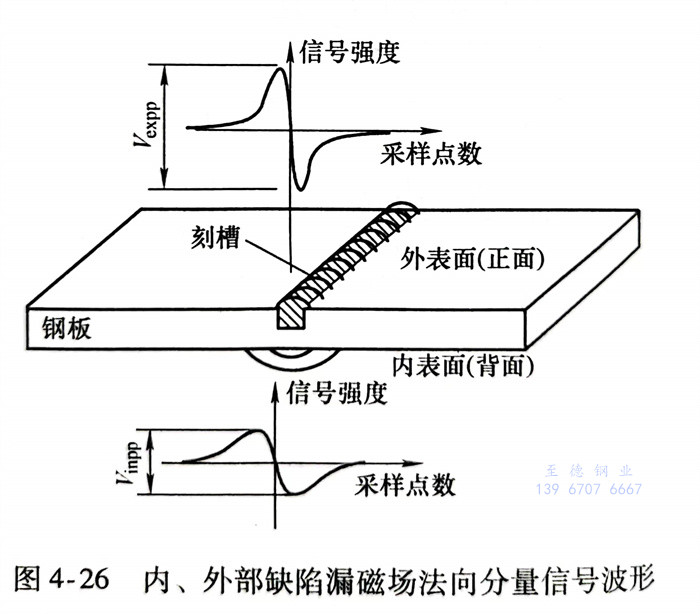

當考(kao)慮不同(tong)的傳(chuan)感器提(ti)離值(zhi)時,實際上檢(jian)測得到的數字(zi)信(xin)號(hao)是關于不同(tong)提(ti)離平(ping)面(mian)上的一(yi)組信(xin)號(hao)序列。如圖4-26所示,下面(mian)討論(lun)漏(lou)磁場法向(xiang)分量在不同(tong)提(ti)離值(zhi)h下的檢(jian)測信(xin)號(hao)峰(feng)(feng)-峰(feng)(feng)值(zhi)變化(hua)規律,并將內、外(wai)部(bu)缺陷(xian)檢(jian)測信(xin)號(hao)的峰(feng)(feng)-峰(feng)(feng)值(zhi)分別記為Vinpp(h)和Vexpp(h)。

1. Vexpp(h)和Vimpp(h)的(de)提離特性

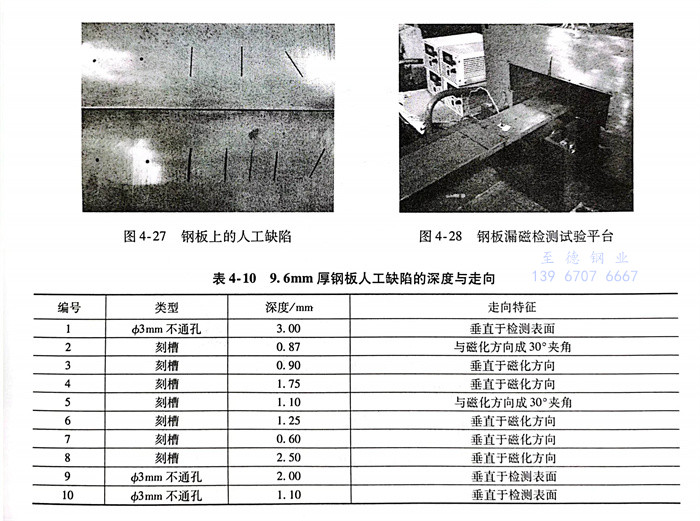

采用鋼(gang)板進行內、外部缺陷提離(li)特性試驗,在其(qi)表面加(jia)工人工缺陷,分別有不通(tong)孔、橫向刻(ke)槽(cao)(cao)以及斜向刻(ke)槽(cao)(cao),如(ru)圖4-27所(suo)示。用霍(huo)爾元件(jian)拾取漏磁場(chang)法向分量(liang),通(tong)過改變霍(huo)爾元件(jian)與鋼(gang)板表面之(zhi)間(jian)的(de)距離(li),即提離(li)值h的(de)大小,考察各人工缺陷在正面和(he)反面檢(jian)測(ce)時信(xin)號(hao)峰-峰值的(de)差(cha)異。鋼(gang)板(ban)漏磁(ci)(ci)檢(jian)測(ce)試驗平臺(tai)如圖4-28所(suo)示,試驗鋼(gang)板(ban)厚度(du)、寬度(du)和(he)長(chang)度(du)分別(bie)為(wei)(wei)(wei)9.6mm、100mm和(he)1000mm,采用電(dian)火花和(he)機械(xie)加工方法制作人工缺陷,見表4-10,刻(ke)槽長(chang)度(du)均為(wei)(wei)(wei)40.0mm,寬度(du)均為(wei)(wei)(wei)1.0mm。磁(ci)(ci)化器采用穿(chuan)過式(shi)直流磁(ci)(ci)化線圈,確(que)保鋼(gang)板(ban)被軸向磁(ci)(ci)化至飽和(he)狀態。

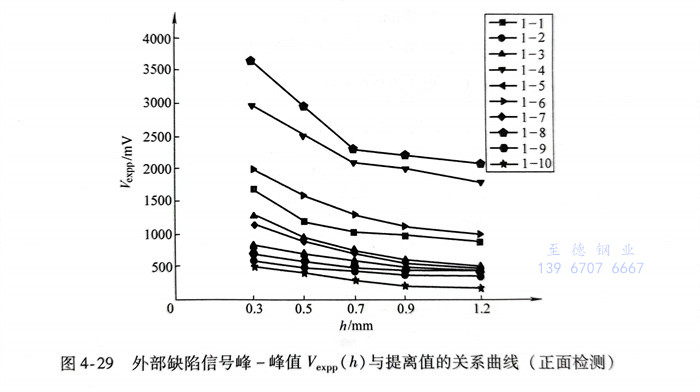

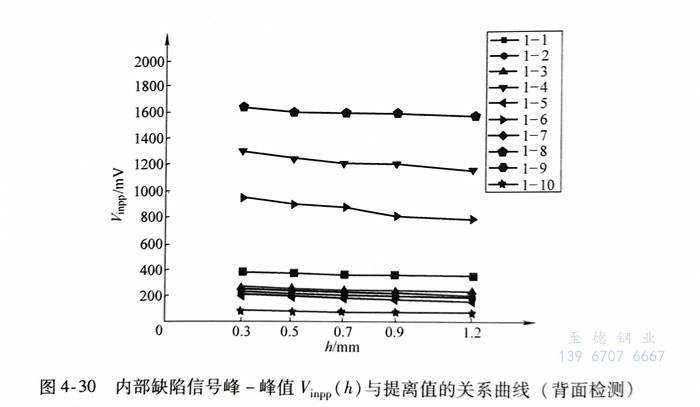

試驗獲得(de)的(de)(de)人工缺(que)陷正(zheng)面檢測(ce)和(he)背面檢測(ce)對(dui)應的(de)(de)峰(feng)(feng)(feng)-峰(feng)(feng)(feng)值(zhi)(zhi)(zhi)Vexpp(h)和(he)Vinpp(h)與(yu)提離(li)(li)值(zhi)(zhi)(zhi)h之間的(de)(de)擬(ni)合曲線(xian)簇(cu),如圖4-29和(he)圖4-30所示(shi)。從(cong)圖中可以看出(chu),峰(feng)(feng)(feng)-峰(feng)(feng)(feng)值(zhi)(zhi)(zhi)Vexpp(h)和(he)(h)的(de)(de)遞減趨勢(shi)雖然相同,但(dan)兩者的(de)(de)變(bian)(bian)化(hua)速(su)率則(ze)有明顯區(qu)別,內部(bu)缺(que)陷信(xin)號峰(feng)(feng)(feng)-峰(feng)(feng)(feng)值(zhi)(zhi)(zhi)(h)隨提離(li)(li)值(zhi)(zhi)(zhi)的(de)(de)增加遞減平(ping)緩(huan),而外部(bu)缺(que)陷信(xin)號峰(feng)(feng)(feng)-峰(feng)(feng)(feng)值(zhi)(zhi)(zhi)Vexpp(h))遞減陡峭,當提離(li)(li)值(zhi)(zhi)(zhi)大(da)于(yu)1.0mm后,內、外部(bu)缺(que)陷信(xin)號峰(feng)(feng)(feng)-峰(feng)(feng)(feng)值(zhi)(zhi)(zhi)均呈現(xian)出(chu)平(ping)緩(huan)的(de)(de)變(bian)(bian)化(hua)趨勢(shi)。

2. 雙層梯度(du)檢測方(fang)法(fa)

根(gen)據和Vinpp(h)提離(li)特性(xing)的不(bu)同,提出一種雙層梯度檢測方(fang)法,即(ji)沿著相同法線方(fang)向的不(bu)同提離(li)值(zhi)處布置兩個測點,通過獲取測點處缺陷漏磁場法向分量信號峰(feng)(feng)-峰(feng)(feng)值(zhi)Vpp(z)在提離(li)方(fang)向上(shang)的衰減(jian)率作為(wei)評判指標,也即(ji)

其中,衰減(jian)率(lv)R實(shi)(shi)際上是利(li)用兩測點(dian)的(de)峰-峰值差(cha)ΔVpp(h)與(yu)兩測點(dian)的(de)提離值差(cha)Δh之(zhi)比來實(shi)(shi)現的(de)。當Δh足夠小時(shi),可以視為函數Vpp(h)在(zai)h方向(xiang)上的(de)梯度,由于檢測元件具(ju)有一(yi)定厚度,兩個(ge)測點(dian)間(jian)的(de)間(jian)隔(ge)不可能無限小,實(shi)(shi)際應(ying)用中,只有當內、外部缺(que)陷(xian)(xian)峰-峰值Vpp(h))的(de)衰減(jian)率(lv)R1a之(zhi)間(jian)存在(zai)明顯差(cha)異時(shi),才有可能有效應(ying)用于內、外部缺(que)陷(xian)(xian)的(de)區分。為便于論述,對應(ying)于內部缺(que)陷(xian)(xian)和外部缺(que)陷(xian)(xian)檢測信號,衰減(jian)率(lv)分別記(ji)為和ERdoPlyI

從圖4-29和圖4-30中可以看(kan)出,在(zai)不同提離值下(xia),Vexpp(和Vimpp(h))的變(bian)化趨勢(shi)僅在(zai)一定區(qu)域具有明顯差異。在(zai)此區(qu)域,外部缺陷檢測信號峰(feng)-峰(feng)值Vexpp(h)隨提離值的增(zeng)加劇烈減小,而內部缺陷檢測信號峰(feng)-峰(feng)值Vinpp(h))的變(bian)化程(cheng)度相對緩慢。

當h分別取0.3mm、0.5mm、0.7mm時,將Vexpp(h)和Vimpp(h)進行對比分析,發(fa)現提(ti)離值為0.3mm與0.7mm時,內、外(wai)部缺陷峰-峰值衰減率有明顯差異,見表4-11。

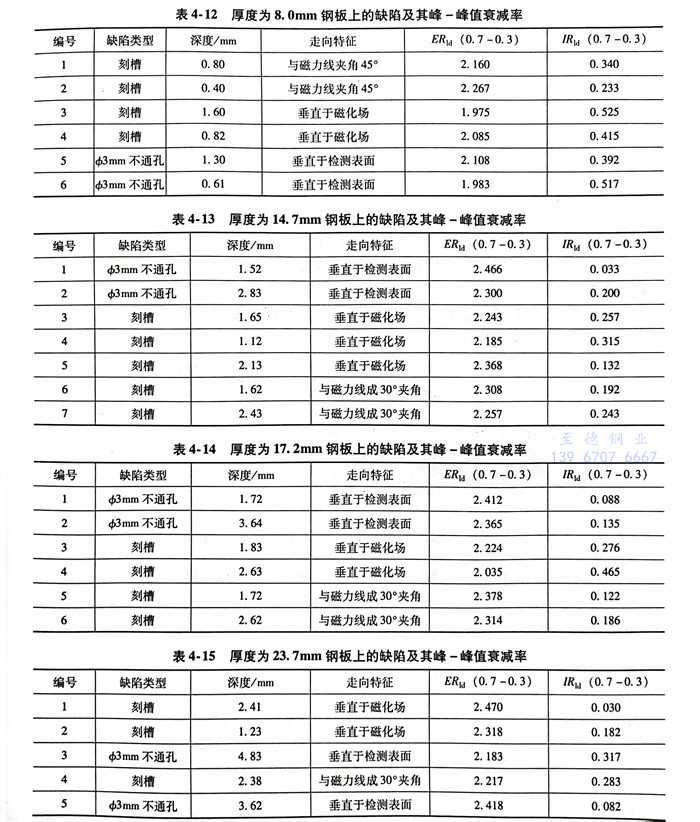

采用(yong)不同厚度的鋼板(ban)進(jin)一(yi)步(bu)試驗(yan),缺陷參(can)數和(he)峰-峰值(zhi)衰減率(lv)見表4-12~表4-15。

通過大(da)(da)量對比試驗可(ke)以發現,提離值分別取0.3mm與0.7mm時,內、外(wai)部(bu)缺陷衰(shuai)減(jian)(jian)率差(cha)異(yi)較(jiao)為穩定,無論缺陷形(xing)態特(te)征(zheng)如何(he),內、外(wai)部(bu)缺陷的(de)衰(shuai)減(jian)(jian)率均有較(jiao)大(da)(da)差(cha)異(yi)。從(cong)上述(shu)列表中(zhong)的(de)數值可(ke)以看出,衰(shuai)減(jian)(jian)率的(de)量值并不隨缺陷的(de)其他特(te)征(zheng)(如裂紋的(de)走向、形(xing)狀等)的(de)改(gai)變而發生大(da)(da)的(de)變化。此外(wai),隨著被檢測鋼板厚度的(de)加大(da)(da),內、外(wai)部(bu)缺陷的(de)衰(shuai)減(jian)(jian)率差(cha)別更(geng)大(da)(da)。

二、內、外部缺陷位置區分特征量

對于相同尺(chi)寸的(de)內、外(wai)部缺陷,在不同提離位置上(shang)的(de)兩個測點處得到的(de)峰(feng)-峰(feng)值差值,外(wai)部缺陷信號明(ming)顯大于內部缺陷信號。為此(ci),提出歸(gui)(gui)一(yi)(yi)化的(de)峰(feng)-峰(feng)值差值,同時得到歸(gui)(gui)一(yi)(yi)化衰減(jian)率Rid,即

其(qi)中,Vpp(z)對(dui)應(ying)外部缺(que)陷時為,對(dui)應(ying)內(nei)部缺(que)陷時為Vinpp(z)。為便于表(biao)達(da),將外部缺(que)陷和內(nei)部缺(que)陷歸(gui)一化(hua)衰(shuai)減率分別(bie)記為ERid和IRido實際檢測時,用Rid來(lai)辨別(bie)缺(que)陷信號對(dui)應(ying)的是(shi)外部缺(que)陷還是(shi)內(nei)部缺(que)陷。

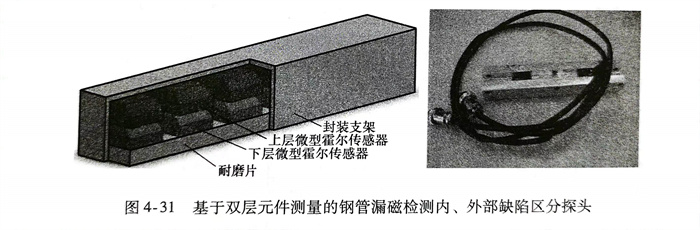

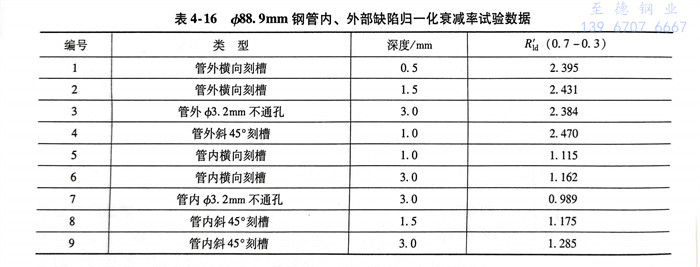

進一步,試驗驗證將歸一化衰減率作為不(bu)銹(xiu)鋼(gang)(gang)管內(nei)、外部缺陷區分標準(zhun)的可行性,設(she)計雙(shuang)層霍(huo)爾(er)元(yuan)件陣列封裝檢測(ce)探頭,結構及實(shi)物如圖4-31所示。采用(yong)厚(hou)度(du)為0.3mm的聚甲醛片作為耐磨片,微型霍(huo)爾(er)元(yuan)件厚(hou)度(du)為0.4mm,最終形成雙(shuang)層霍(huo)爾(er)元(yuan)件相對于不(bu)銹(xiu)鋼(gang)(gang)管表面提離(li)距離(li)分別為0.3mm和0.7mm。選用(yong)厚(hou)度(du)為9.35mm、外徑為88.9mm的鋼(gang)(gang)管作為試件,采用(yong)電(dian)火花及機械(xie)加工方法在不(bu)銹(xiu)鋼(gang)(gang)管上加工內(nei)、外部缺陷,見表4-16,采用(yong)直流磁(ci)化線圈對鋼(gang)(gang)管進行軸向磁(ci)化,檢測(ce)速(su)度(du)保持穩定。

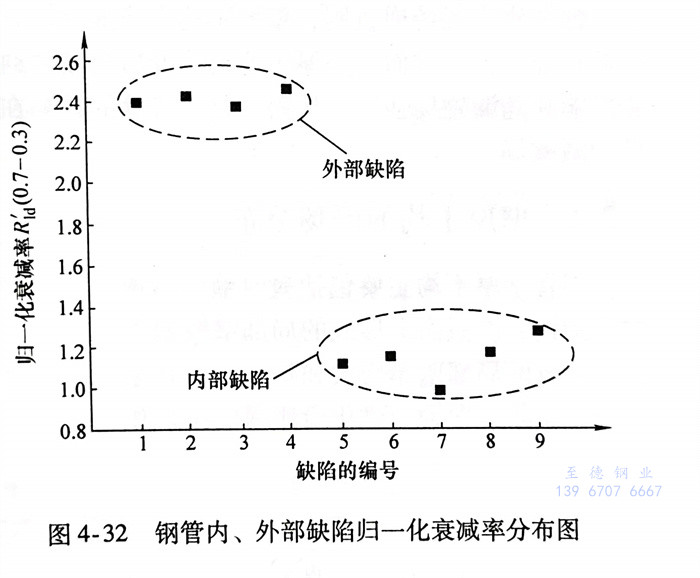

通過試驗數(shu)據計(ji)算歸一(yi)化衰減(jian)率,見表(biao)4-16,并繪制(zhi)成如圖(tu)4-32所示的分布(bu)圖(tu)。從(cong)圖(tu)中可以發現(xian),不(bu)(bu)銹鋼管中內、外部缺(que)陷具有較(jiao)明顯(xian)的量值差異。該方法區分正確率高,然而(er)探頭系統較(jiao)為復雜,需要更多的通道數(shu)來實現(xian)冗(rong)余檢(jian)測(ce),因此一(yi)般用(yong)于(yu)高品(pin)質不(bu)(bu)銹鋼管的檢(jian)測(ce)。

內、外部缺陷區分是不銹鋼管漏(lou)磁檢測過程中的關鍵問題,它是內、外部缺陷實現一致性評判的基礎,也就是要求無論缺陷處于鋼管內部還是外部,相同尺寸的缺陷經過漏磁檢測后必須獲得相同的評價損傷量級。內、外部缺陷區分有很多方法,如基于缺陷信號中心頻率、中心斜率和數字差分的后處理方法,以及基于雙層梯度檢測的冗余測量方法。當然,還可與其他無損檢測方法進行聯合檢測,如漏磁檢測與渦流檢測方法,由于渦流只能檢測鋼管表面及近表面缺陷,與漏磁檢測方法聯合之后可以對缺陷的位置進行正確判斷;還有漏磁與超聲復合檢測方法,超聲檢測可根據聲波的傳遞速度和傳遞時間來判斷出缺陷位置。

每(mei)種(zhong)內、外部缺(que)(que)(que)陷區分方(fang)法都(dou)各有優(you)缺(que)(que)(que)點,沒(mei)有一(yi)種(zhong)方(fang)法可100%正(zheng)確區分。在選擇缺(que)(que)(que)陷區分方(fang)法時,要根據檢測要求、工件特性(xing)、缺(que)(que)(que)陷類型、使用工況以及設備(bei)成(cheng)本來選擇合適有效(xiao)的內、外部缺(que)(que)(que)陷區分方(fang)法。