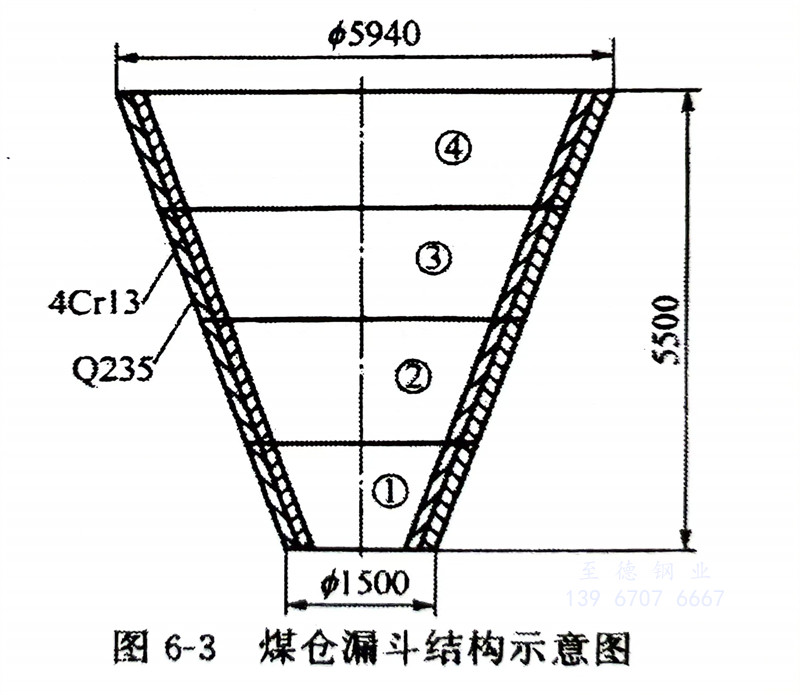

一(yi)、煤倉漏斗結構

洗煤廠的煤倉由6個圓臺形漏斗組成,其結構如圖6-3所示。漏斗的上口直徑為$5940mm,下口直徑為1500mm,垂直高度為5500mm的兩層鋼板結構。外層為6mm厚的Q235鋼板,內層為6mm厚的4Cr13馬氏體不(bu)銹(xiu)鋼板,兩層鋼板之間采用塞焊工藝將它們連接起來。

二(er)、焊接性分析

4Cr13是Cr13類馬(ma)氏體不銹鋼中含碳量較高的鋼種。它的焊接性較差,焊接時的主要難點是焊接冷裂紋傾向比較大,且焊接接頭容易淬火脆化,所以首先應進行抗裂性試驗和模擬產品試板焊接試驗,為產品制訂合理的焊接工藝方案做好充分準備。

三、焊接方法(fa)及(ji)焊材的選(xuan)擇

選(xuan)(xuan)用(yong)(yong)焊(han)(han)條(tiao)電弧焊(han)(han)對(dui)煤倉漏斗進行焊(han)(han)接。漏斗要求在耐磨(mo)、耐蝕的(de)(de)條(tiao)件下(xia)工作,焊(han)(han)縫為(wei)不(bu)承受重載荷(he)的(de)(de)結(jie)構。焊(han)(han)條(tiao)可選(xuan)(xuan)用(yong)(yong)與母(mu)材金屬(shu)化學成(cheng)分(fen)相當的(de)(de)1Cr13型不(bu)銹(xiu)鋼焊(han)(han)條(tiao),如選(xuan)(xuan)用(yong)(yong)E410型(G202、G207)焊(han)(han)條(tiao)。但在焊(han)(han)縫和熱(re)影響區(qu)都(dou)會產生硬(ying)化,冷裂(lie)紋傾向比較大。為(wei)了(le)克服冷裂(lie)紋的(de)(de)形(xing)成(cheng),焊(han)(han)前必須(xu)進行高于300℃的(de)(de)焊(han)(han)前預熱(re)及焊(han)(han)后700℃左(zuo)右的(de)(de)回火處理(li)。但此工藝(yi)方案比較復雜,難以實現。

若選用E309(A302)和(he)E310(A402)奧氏體不銹鋼焊(han)條,可使(shi)焊(han)接接頭得(de)到(dao)較好的塑性來(lai)防(fang)止(zhi)焊(han)接時冷裂(lie)紋的產生(sheng)。為此(ci),對該類焊(han)條進(jin)行(xing)了下列(lie)試(shi)驗。

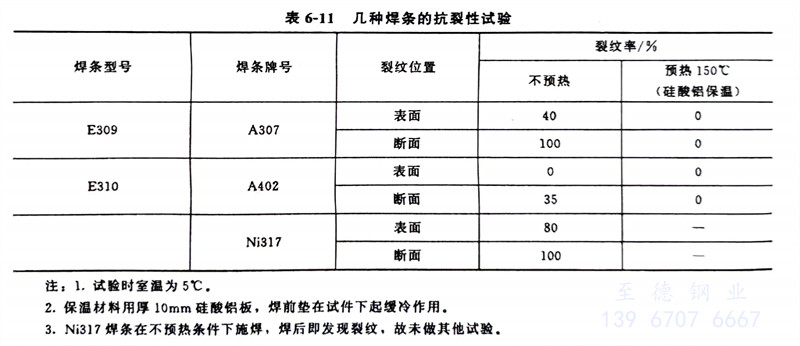

1. 抗(kang)裂(lie)性(xing)試驗按(an)“斜y形坡口焊(han)接裂(lie)紋試驗方法”(GB 4675.1-1984)進(jin)行焊(han)接性(xing)試驗。除選(xuan)用(yong)E309、E310型焊(han)條(tiao)(tiao)外,還選(xuan)用(yong)了鎳合(he)金(jin)焊(han)條(tiao)(tiao)Ni317進(jin)行抗(kang)裂(lie)性(xing)試驗,其(qi)試驗結(jie)果見表6-11。試驗結(jie)果表明(ming):A402焊(han)條(tiao)(tiao)的工藝(yi)性(xing)能及抗(kang)裂(lie)性(xing)良好。因此,可選(xuan)用(yong)A402焊(han)條(tiao)(tiao)在(zai)預熱(re)溫度為150℃條(tiao)(tiao)件下進(jin)行產品模擬試驗。

注:試(shi)驗時室溫為(wei)5℃。保溫材(cai)料用(yong)厚10mm硅酸鋁板,焊前墊在試(shi)件(jian)下(xia)起緩(huan)冷作用(yong)。 Ni317焊(han)條(tiao)在(zai)不預熱(re)條(tiao)件下施焊(han),焊(han)后即發現裂紋,故未做(zuo)其他試驗。

2. 產品模擬試驗(yan)。進行(xing)對接(jie)焊縫試驗(yan)。

a. 試件(jian)尺寸為(wei)(wei)600mmx300mmx6mm,開60°V形坡口,鈍(dun)邊為(wei)(wei)1.5mm,根部間隙為(wei)(wei)1mm±0.5mm。

b. 焊前用砂輪清除(chu)坡口及兩側各100mm范圍內的油(you)、銹(xiu)等雜物。

c. 將焊接試件(jian)放在(zai)厚(hou)為10mm硅酸鋁保(bao)溫板上,用氧(yang)乙炔焰加熱(re)坡口兩(liang)側(ce)至150℃后進行施焊。

d. 采用(yong)φ4mm的(de)A402焊條,焊前經150℃烘干1h,用(yong)直流電源反接法,焊接電流為105~110A。焊接順序為先(xian)焊坡(po)口(kou)背面(mian),清根后再焊坡(po)口(kou)正(zheng)面(mian)。

e. 焊(han)后放置24h后,對(dui)焊(han)縫(feng)外(wai)觀進行檢驗,未(wei)發現裂紋。

f. 沿(yan)焊縫縱(zong)向用滾(gun)床滾(gun)壓到彎曲半徑小于750mm時停(ting)止滾(gun)壓。

g. 再進(jin)行焊縫外觀(guan)檢驗(yan)及X射線檢測(ce),未(wei)發現新的焊接(jie)缺(que)陷(xian)。

試驗結果(guo)表明(ming),該牌號焊(han)(han)(han)條可(ke)以用于產品(pin)的(de)(de)焊(han)(han)(han)接。為(wei)了(le)(le)使試件(jian)更接近(jin)產品(pin)的(de)(de)實際情況,又焊(han)(han)(han)接了(le)(le)一組由6塊4Cr13鋼板(250mm×200mm×6mm)拼接成具有T形、十字形接頭的(de)(de)對(dui)接焊(han)(han)(han)縫的(de)(de)試件(jian),焊(han)(han)(han)后按產品(pin)的(de)(de)最小(xiao)彎(wan)曲半徑進(jin)行彎(wan)曲變(bian)形,結果(guo)仍未發現(xian)裂紋。這樣(yang)就可(ke)以放心地(di)用A402焊(han)(han)(han)條對(dui)產品(pin)進(jin)行焊(han)(han)(han)接了(le)(le)。

四(si)、襯(chen)板的(de)焊接(jie)

根(gen)據設計圖樣要求,并考(kao)慮現場安裝的(de)條件(jian),垂直高(gao)度為5500mm的(de)漏斗(dou)是由兩大節圓(yuan)臺形(xing)漏斗(dou)組(zu)成,并運至現場組(zu)裝焊接。每(mei)一(yi)大節又由兩小節組(zu)成(即圖6-3中①、②為一(yi)大節,③、④為另一(yi)大節)。

正式投產前(qian),選(xuan)漏斗下部的一大節做(zuo)產品(pin)試(shi)驗(yan),因該節曲(qu)率(lv)半(ban)徑最小,焊接(jie)接(jie)頭受力復雜(za),故選(xuan)擇以此做(zuo)產品(pin)試(shi)驗(yan)。其(qi)焊接(jie)工(gong)藝與產品(pin)模(mo)擬試(shi)驗(yan)相同。坡(po)口兩側120mm范圍內的預熱采用遠紅外加熱元件(jian),并用半(ban)導體點溫計(ji)測(ce)溫。焊后經壓彎(wan)成形,未發(fa)現裂紋。

為了更(geng)接近實(shi)際(ji)產品,在(zai)此試(shi)(shi)驗基(ji)礎上又用600mm×300mm×6mm的試(shi)(shi)件(jian),開I形坡(po)口,間隙(xi)留2~3mm,在(zai)不預熱的條件(jian)下(xia)進行定(ding)位(wei)焊(han)(han)和焊(han)(han)接試(shi)(shi)驗。焊(han)(han)后(hou)進行壓彎(wan)試(shi)(shi)驗,未發現裂紋。應(ying)當(dang)指出(chu)的是,定(ding)位(wei)焊(han)(han)縫(feng)不宜太短,定(ding)位(wei)焊(han)(han)后(hou)應(ying)及(ji)時焊(han)(han)接,否則定(ding)位(wei)焊(han)(han)處有裂紋出(chu)現的可能性。

五、漏斗的組裝焊接(jie)

漏斗4Cr13襯板(ban)與(yu)外層Q235 鋼板(ban)的(de)組(zu)裝焊接有兩個工藝方案。

第(di)一個工(gong)藝方(fang)(fang)案:襯板分片(pian)壓形后與圓(yuan)臺形Q235鋼板貼合,進行塞(sai)焊(han)的方(fang)(fang)案。由于(yu)內(nei)、外層板不(bu)可(ke)能完全貼緊,給塞(sai)焊(han)帶來了困難,在生產(chan)中沒(mei)有采用。

第(di)二個工(gong)藝(yi)(yi)方案:將內、外鋼板預(yu)先塞(sai)焊(han)好(hao)成為雙層鋼板,然后(hou)進行壓(ya)(ya)形(xing)(xing)(xing)工(gong)藝(yi)(yi)。此方案保證了(le)兩(liang)塊鋼板之間的(de)貼(tie)合,同時(shi)由兩(liang)次(ci)壓(ya)(ya)形(xing)(xing)(xing)工(gong)藝(yi)(yi)合并為一(yi)次(ci)壓(ya)(ya)形(xing)(xing)(xing)工(gong)藝(yi)(yi),提高了(le)工(gong)作效率(lv)。組(zu)裝后(hou)的(de)漏斗,焊(han)接時(shi)應注意下列事項。

①. 漏(lou)斗組(zu)裝(zhuang)后,內襯縱縫(feng)間隙(xi)留4mm±1mm,以(yi)保證焊透為(wei)準。當間隙(xi)過小時,應使用砂輪打(da)磨坡口,然(ran)后才能進行定位焊。縱(zong)焊縫錯邊量(liang)不大于1mm,環焊縫的錯邊量(liang)不大于2mm。

②. 定(ding)位焊(han)后立即檢查(cha)焊(han)縫外觀質量(liang),如發現有裂紋,應打磨(mo)消除后補定(ding)位焊(han)縫,方可(ke)正(zheng)式焊(han)接。

③. 先焊4Cr13襯板的縱(zong)縫,后(hou)(hou)焊Q235 鋼板外層的縱(zong)焊縫。然后(hou)(hou)再焊兩(liang)小節之間的環焊縫,最后(hou)(hou)將兩(liang)大(da)節圓臺形漏斗運至現場進行組裝焊接。環焊(han)縫采用分段對稱焊(han)的操(cao)作方(fang)法。

④. 內(nei)襯環焊(han)縫焊(han)前要用遠紅外加熱器(qi)預熱至(zhi)150℃,保溫(wen)(wen)5min,升溫(wen)(wen)速度不大于(yu)100℃/min。焊(han)后(hou)需立(li)即進行250~300℃的后(hou)熱處理,保溫(wen)(wen)5min以上(shang),停電冷(leng)卻(que)至(zhi)100℃以下時(shi),去除(chu)加熱器(qi)。

⑤. 焊(han)(han)接過程中若發現裂(lie)紋應立即停(ting)止施焊(han)(han),待裂(lie)紋全部(bu)消(xiao)除(chu)后,才能進行施焊(han)(han)。焊(han)(han)后若發現裂(lie)紋,則必(bi)須清除(chu)徹底后補(bu)焊(han)(han),補(bu)焊(han)(han)前仍需采取預熱和(he)后熱處(chu)理的措施。

總之(zhi),采(cai)用上述工藝方(fang)案,焊接(jie)成的漏斗已(yi)通過鑒定。這為采(cai)用耐蝕(shi)、耐磨(mo)、價(jia)格較低(di)的4Cr13馬氏體不銹鋼焊接(jie)提供了生產經驗(yan)。