不(bu)銹鋼化學著色配(pei)方 20 (見表8-9) ,本配方由沈陽工業(ye)學院(yuan)金光、張學萍、畢監智于2004年提出(chu)。

他們通過正交試驗研究了不銹鋼著色液配方、溫度、時間、電極電位對著色的影響,優化著色工藝,獲得電極電位與顏色的良好對應關系,測試了著色膜的耐磨性,耐蝕性、變形加工性能,分析添加劑對不銹鋼著色的影響。所得膜層顏色均勻,耐磨性、耐蝕性、變形加工性能良好,工藝維護簡單。

1. 實驗工藝流程

304不(bu)銹鋼(鏡面光亮8K)→清洗→堿性除油→水洗→酸活化→著色→硬化(鉻酐250g/L,濃硫酸1.4mL/L,DK0.5~1.0A/d㎡,溫度45~55℃,時間10~15min)→水洗→封閉(Na2SiO3 10g/L,溫度沸騰,時間10~15min)→水洗→干燥。

2. 實驗(yan)結果

①. 溫度

50℃時(shi)加入較多(duo)添加劑,反應速率(lv)平穩,著色(se)(se)膜色(se)(se)澤均勻,鮮艷度好。

60℃時添(tian)加劑含量對(dui)結(jie)果(guo)影響不大,膜層(ceng)質量好。

100℃時(shi)溫度高,使反應速率過(guo)快(kuai),著(zhu)色膜(mo)色澤(ze)不均勻,不易控制。

②. 表(biao)面膜的(de)電極電位與顏色的(de)對(dui)應(ying)關(guan)系

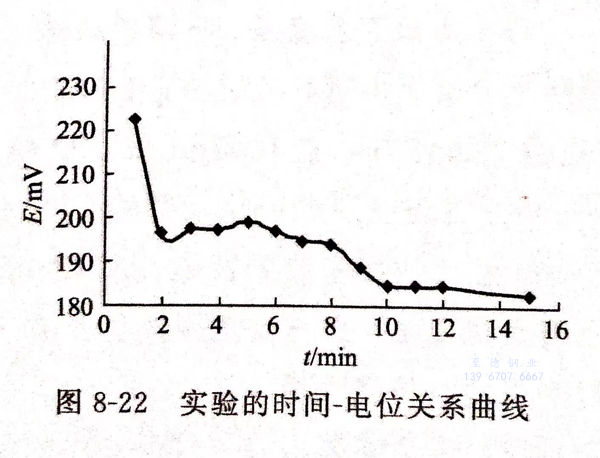

著色(se)(se)時(shi),開始電位(wei)(wei)(wei)(wei)很(hen)高(gao),而后迅速下(xia)降,之后逐步上升,到達一個高(gao)點電位(wei)(wei)(wei)(wei)后再下(xia)降。這個高(gao)點電位(wei)(wei)(wei)(wei)為著上顏(yan)色(se)(se)的(de)(de)起始電極電位(wei)(wei)(wei)(wei)。圖(tu)8-22為不(bu)銹(xiu)鋼片(pian)對鉑(bo)片(pian)的(de)(de)電極電位(wei)(wei)(wei)(wei)與時(shi)間(jian)的(de)(de)關系(xi)曲線。著色(se)(se)時(shi),每隔1min用數(shu)字萬用表記錄(lu)下(xia)不(bu)銹(xiu)鋼片(pian)對鉑(bo)片(pian)的(de)(de)電極電位(wei)(wei)(wei)(wei),著色(se)(se)時(shi)間(jian)5min,199mV,變(bian)成(cheng)(cheng)黑(hei)色(se)(se)的(de)(de)電位(wei)(wei)(wei)(wei)是(shi)(shi)189mV,變(bian)成(cheng)(cheng)藍(lan)色(se)(se)的(de)(de)電位(wei)(wei)(wei)(wei)是(shi)(shi)187mV,變(bian)成(cheng)(cheng)黃(huang)(huang)色(se)(se)的(de)(de)電位(wei)(wei)(wei)(wei)是(shi)(shi)185mV,變(bian)成(cheng)(cheng)金黃(huang)(huang)色(se)(se)的(de)(de)電位(wei)(wei)(wei)(wei)是(shi)(shi)183mV,所以,黑(hei)色(se)(se)的(de)(de)電位(wei)(wei)(wei)(wei)差(cha)是(shi)(shi)10mV,藍(lan)色(se)(se)的(de)(de)電位(wei)(wei)(wei)(wei)差(cha)是(shi)(shi)12mV,黃(huang)(huang)色(se)(se)的(de)(de)電位(wei)(wei)(wei)(wei)差(cha)是(shi)(shi)14mV,金黃(huang)(huang)色(se)(se)的(de)(de)電位(wei)(wei)(wei)(wei)差(cha)是(shi)(shi)16mV。

③. 前處(chu)理(li)對著(zhu)色(se)的影響

化學除油時,著色面應充分被水所(suo)潤濕,否則結(jie)合力欠(qian)佳或(huo)發(fa)花,甚(shen)至著不上色。

活(huo)化是(shi)為了消(xiao)除(chu)不銹鋼表面的鈍化膜(mo)(mo),獲(huo)得新鮮表面。活(huo)化不足(zu),著色(se)(se)的起始電(dian)位保持時(shi)間長,顏色(se)(se)不容易(yi)控制,活(huo)化過度(du)則(ze)使(shi)著色(se)(se)膜(mo)(mo)暗淡(dan)無光。

④. 后處理的影(ying)響(xiang)

著色膜形成后(hou)存(cun)在(zai)大(da)量微細孔,腹層(ceng)疏松不牢固,易磨(mo)(mo)損(sun),必須硬化處理。硬化處理后(hou)防止表面被污染(ran),需封閉處理。封閉煮沸時間以(yi)15~20min為佳。時間過(guo)短,耐磨(mo)(mo)性不佳,過(guo)長形成色斑,顏色深度(du)下降。

⑤. 添加劑的影(ying)響

適當加入少量鉬酸(suan)(suan)銨有利于(yu)封閉后著色膜(mo)的(de)耐磨性提(ti)高(gao),會加速著色膜(mo)中微(wei)孔的(de)充填效果。碳酸(suan)(suan)鹽和硫酸(suan)(suan)鹽加快著色速率。

⑥. 攪拌(ban)的影(ying)響

攪拌著色液的著色膜(mo)色彩均勻性明顯(xian)優于不攪拌的著色液。

3. 著色膜層性能實驗(yan)

①. 耐蝕(shi)性

著(zhu)色試片放入20%硫酸中,48小時(shi)未(wei)發生(sheng)腐蝕。未(wei)著(zhu)色試片很快被腐蝕。

②. 耐(nai)磨性

用(yong)橡皮反復(fu)擦拭著色面300次(ci),沒有發(fa)現起皮現象,說明耐磨(mo)性很好。

③. 加工性能

彎曲180°,著色(se)膜沒有(you)脫(tuo)落。說明(ming)具(ju)有(you)良好的機械加(jia)工性能。