在ISO、EN、ASTM等不銹鋼(gang)標準中,鋼材的表面加工要求,是作為交貨狀態的一部分或單獨章條進行規定的。而我國標準是與表面質量的規定放在一起的,并且除板材外,表面加工要求與ISO等標準比,并不十分明確。

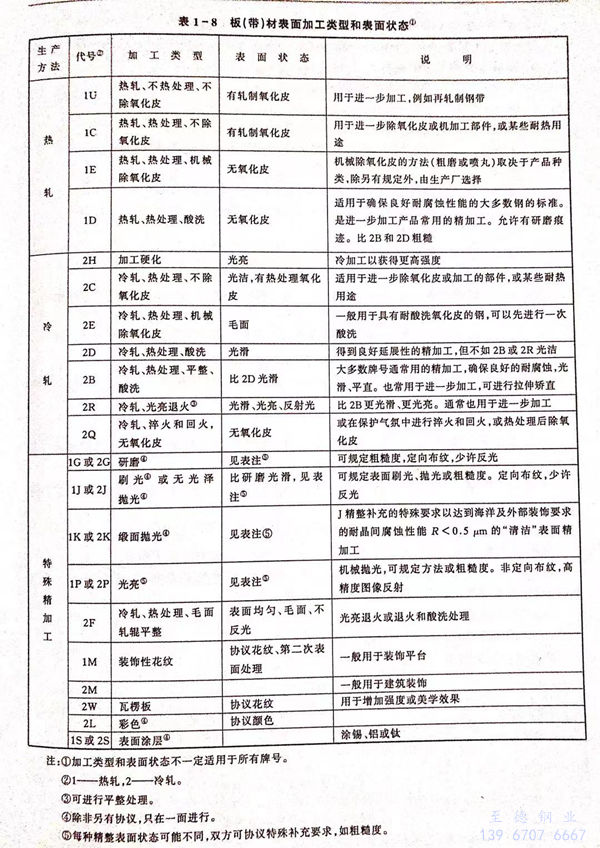

1. ISO標(biao)準(ISO/CD16143-1)的規定列于表(biao)1-8

2. EN標準(zhun)(EN10088-2:1995)的規定基本同ISO標準(zhun)

3. ASTM標準(A480/480M-96)規定:

A. 薄板(ban)表面加(jia)工等(deng)級和要求

No.1 熱(re)軋、退(tui)火和除氧化皮。

No.2D 冷軋,毛面。

No.2B 冷軋,光面。

光亮(liang)退(tui)(tui)火 在控制氣氛(fen)爐中(zhong)最終退(tui)(tui)火以保持表面光亮(liang)的冷軋精加工。

No.3 中等(deng)拋光,一面或兩面。

No.4 通用拋光(guang),一面或兩面。

No.6 暗機械拋(pao)光(guang),坦皮科拋(pao)光(guang),一面(mian)或兩面(mian)。

No.7 高拋光。

No.8 鏡面(mian)拋(pao)光(guang)。

TR 冷加工以得到(dao)規定的性(xing)能。

薄板可以(yi)一(yi)面(mian)或兩面(mian)拋光(guang),當(dang)僅一(yi)面(mian)拋光(guang)時,為了(le)得到需要的平(ping)直度另(ling)一(yi)面(mian)是可以(yi)粗磨的。

B. 鋼(gang)帶(dai)表面加工等級和要求

No.1 冷軋至規定厚(hou)度,退(tui)火和除氧化皮。

No.2 同No.1,隨后進行輕冷軋(ya)平整,一般用高拋(pao)光軋(ya)輥。

光亮(liang)退火 在(zai)控制氣(qi)氛爐中最終退火以保持(chi)光亮(liang)的(de)冷軋精整。

TR 冷軋以得到規(gui)定的性能。

C. 厚板(ban)表(biao)面加工和要求

熱軋或(huo)(huo)冷(leng)軋,和退(tui)火或(huo)(huo)熱處理: 不清除氧(yang)化(hua)皮,中等精整。以這(zhe)種狀(zhuang)態使用的厚板一般限制在耐(nai)熱用途。氧(yang)化(hua)皮降低(di)了耐(nai)腐蝕性。

熱軋或(huo)(huo)冷軋,和(he)退火或(huo)(huo)熱處理,和(he)噴丸清理或(huo)(huo)酸(suan)洗: 通用(yong)優(you)先(xian)用(yong)于耐腐蝕和(he)最耐熱用(yong)途的狀態和(he)精整,基本上是No.1精整。

熱(re)軋(ya)或(huo)冷軋(ya),和(he)退火或(huo)熱(re)處理,和(he)表面清理及拋光: 拋光等級通常是No.4.

熱(re)軋或冷(leng)軋,和退火或熱(re)處理,和除氧化皮,和平整: 專用的較光滑精(jing)整。

熱(re)軋(ya)或(huo)冷軋(ya),和(he)退(tui)火或(huo)熱(re)處(chu)理(li),和(he)除(chu)(chu)氧(yang)化皮,和(he)冷軋(ya),和(he)退(tui)火或(huo)熱(re)處(chu)理(li),和(he)除(chu)(chu)氧(yang)化皮和(he)可選的平整:光滑精整,比前(qian)一狀(zhuang)態(tai)更無表(biao)面不完善。

4. JIS標準(zhun)的規定

A.熱軋鋼(gang)板鋼(gang)帶(dai)(JISG4304-1999)

熱軋鋼板及鋼帶的表(biao)面加工狀態要求列于(yu)表(biao)1-9.

| 熱軋鋼板鋼帶(dai)表面加工(gong)狀態 | |

| 表面狀(zhuang)態代號 | 表(biao)面狀態要(yao)(yao)求摘要(yao)(yao) |

| No.1 | 熱軋后(hou),經熱處(chu)(chu)理、酸洗或與(yu)此類似的處(chu)(chu)理后(hou)加工而成 |

| No.3 | JIS G 6001所規定的(de)100#~120#研磨(mo)材料進行(xing)拋光精(jing)整 |

| No.4 | JIS G 6001所規定的150#~180#研磨材料進行(xing)拋(pao)光精整 |

| 240# | JIS G 6001 所規定的(de)240#研磨(mo)材(cai)料進行拋光精整 |

| 320# | JIS G 6001 所規定的320#研磨材料進行(xing)拋光精(jing)整 |

| 400# | JIS G 6001 所規(gui)定(ding)的(de)400#研磨材料進行(xing)拋光(guang)精整 |

| 注:表列(lie)以(yi)外的表面加工要(yao)求由供需雙(shuang)方協(xie)商(shang)規定。 | |

B. 冷軋鋼板鋼帶(JISG4305-1999)

冷軋鋼板鋼帶的表(biao)(biao)面加(jia)工狀態要求列于表(biao)(biao)1-10.

| 冷軋鋼板鋼帶表面(mian)加(jia)工狀態(tai) | |

| 表面狀態(tai)代號 | 表面(mian)狀態要(yao)求摘要(yao) |

| No.2D | 冷(leng)(leng)軋(ya)后,進行熱處理、酸(suan)洗或類似的(de)處理。此外,包括經毛面(mian)輕微的(de)冷(leng)(leng)軋(ya) |

| No.2B | 冷軋后,進行熱處理(li)、酸洗或類(lei)似(si)的(de)處理(li),再冷軋至獲得(de)適當(dang)光澤 |

| No.3 | 按 JISR 6001 研(yan)磨加工至100#~120# |

| No.4 | 按JISR 6001研磨加工至150#~180# |

| 240# | 按JISR 6001研磨(mo)加工至240# |

| 320# | 按JISR 6001 研磨加工至320# |

| 400# | 按 JISR 6001 研磨加工至400# |

| BA | 冷軋后進行光亮熱(re)處理 |

| HL | 用(yong)適當(dang)粒度(du)的磨(mo)(mo)料研磨(mo)(mo)加工至出(chu)現(xian)磨(mo)(mo)紋 |

| 注(zhu):表(biao)列以(yi)外的表(biao)面加(jia)工(gong)要求由供需雙方協(xie)商(shang)規定(ding)。 | |

5. 我國GB的規(gui)定

A. 冷軋鋼板鋼帶(GB/T 3280、GB/T 4239)

冷軋鋼板鋼帶的表面加工等級及質量要求列于表1-11.

| 冷軋鋼板鋼帶的表(biao)面加工等級及要(yao)求 | |

| 表面加工等級 | 表面加工要求 |

| No.1 | 冷軋表面 |

| No.2 | 冷軋后進行熱處理、酸洗或相應(ying)處理 |

| No.2D | 冷軋后進行熱處(chu)理、酸洗或類(lei)似加工處(chu)理,最后經(jing)毛面輥(gun)進行輕度冷平整 |

| No.2B | 冷軋(ya)后(hou)進行熱處(chu)理、酸(suan)洗(xi)或(huo)類似的(de)處(chu)理。最后(hou)經冷軋(ya)獲得適當光潔度 |

| No.3 | 用GB/T2481.1所(suo)規定的粒度為100#~120#研磨(mo)材(cai)料進(jin)行拋光精整(zheng) |

| No.4 | 用GB/T2481.1所規定的粒度為150#~180#研磨材(cai)料(liao)進行拋光(guang)精(jing)整 |

| No.5 | 用(yong)GB/T2481.2所規定(ding)的粒度為240#研磨(mo)材料進行拋光精整 |

| No.6 | 用GB/T2481.1所(suo)規定的(de)粒度為W63#研磨材料進行(xing)拋(pao)光精整 |

| No.7 | 用GB/T2481.1所規(gui)定(ding)的(de)粒度為W50#研磨材料進行(xing)拋光精整 |

| No.9 | 冷軋后,進行光(guang)亮(liang)熱(re)處理 |

| No.10 | 用適(shi)當粒度(du)的研(yan)磨材料(liao)拋光,使(shi)表面呈(cheng)連續磨紋(wen) |

| 注(zhu):鋼(gang)板無(wu)No.1等級。表(biao)列以外(wai)的(de)表(biao)面加工(gong)要求由供需雙(shuang)方協商規(gui)定(ding)。 | |

表1-11中,鋼板的(de)No.2和No.2B的(de)表面組別及質量特征列于表1-12.

Ⅰ級表面

鋼(gang)(gang)板(ban)兩面允(yun)許有(you)深度(du)(du)不大(da)于鋼(gang)(gang)板(ban)厚(hou)度(du)(du)公(gong)差之半,且不使(shi)鋼(gang)(gang)板(ban)小于允(yun)許最小厚(hou)度(du)(du)的(de)一(yi)般的(de)輕(qing)微(wei)麻點(dian)、輕(qing)微(wei)劃(hua)傷、凹坑和輥(gun)印。

鋼板反(fan)面超出上述范(fan)圍的缺陷(xian)允許用(yong)砂輪清(qing)除,清(qing)除深度(du)不(bu)得大于(yu)鋼板厚度(du)公差。

Ⅱ級表面(mian)

鋼板兩面允(yun)許(xu)有深(shen)度不大于鋼板厚(hou)度公(gong)差之半,且(qie)不使鋼板小于允(yun)許(xu)最小厚(hou)度的下列缺陷(xian)。正面:一(yi)般的輕(qing)微(wei)(wei)麻(ma)點、輕(qing)微(wei)(wei)劃傷、凹坑(keng)和輥(gun)印;反面:一(yi)般的輕(qing)微(wei)(wei)麻(ma)點、局部的深(shen)麻(ma)點、輕(qing)微(wei)(wei)劃傷、壓(ya)痕(hen)和凹坑(keng)。

鋼板兩面超出上述范圍的缺(que)陷允(yun)許用砂輪清除,清除深度(du)正面不得(de)大于鋼板厚度(du)公(gong)(gong)差(cha)之半,反面不得(de)大于公(gong)(gong)差(cha)。