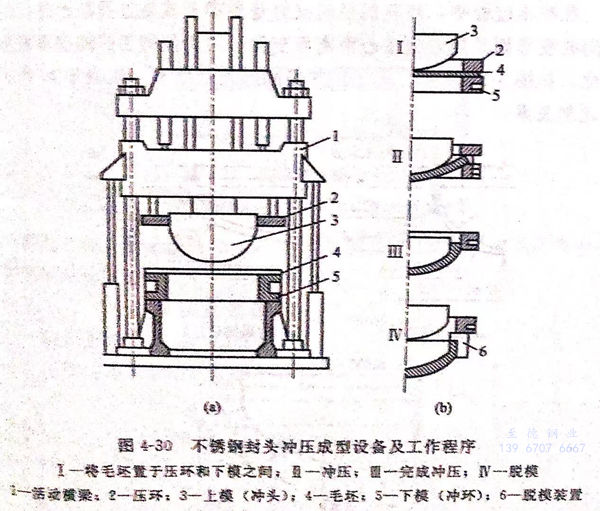

在封頭沖壓成型時,為了降低坯料與模具間的摩擦力,沖壓成型時大都在下模的表面涂以潤滑劑。不銹鋼封頭沖壓成型,一般使用的潤滑劑為55%石墨+45%機油。封頭沖壓設備及成型過程見圖4-30.

壓(ya)(ya)力(li)機(ji)噸(dun)(dun)(dun)位的(de)選擇(ze):毛(mao)坯厚度(du)(du)8=30~40mm,壓(ya)(ya)力(li)機(ji)噸(dun)(dun)(dun)位應(ying)≤400噸(dun)(dun)(dun),毛(mao)坯厚度(du)(du)8=70~80mm,壓(ya)(ya)力(li)機(ji)噸(dun)(dun)(dun)位應(ying)≥1500噸(dun)(dun)(dun)。

1. 封頭(tou)沖壓時的(de)應力和應變

沖壓(ya)(ya)(ya)封(feng)頭(tou)時、沖頭(tou)將坯(pi)料(liao)的中心部位壓(ya)(ya)(ya)入(ru)下模,中心點(dian)O處(chu)附近的坯(pi)料(liao),處(chu)于雙向拉伸應(ying)(ying)力狀態,切向拉應(ying)(ying)力會隨著距O點(dian)距離(li)的增加而減小,當(dang)到達某一直徑時就會減小為零,然(ran)后就會由拉應(ying)(ying)力轉變為壓(ya)(ya)(ya)應(ying)(ying)力。

由于坯料的(de)(de)連續性,中心(xin)(xin)部(bu)位的(de)(de)拉伸(shen)位移將(jiang)沖頭(tou)的(de)(de)作用(yong)(yong)力(li)傳到(dao)還料平直(zhi)的(de)(de)法蘭(lan)部(bu)位,使其產(chan)生足以(yi)發生拉伸(shen)變形的(de)(de)拉伸(shen)應力(li)σr,平直(zhi)的(de)(de)法蘭(lan)在σr的(de)(de)作用(yong)(yong)下就會向中心(xin)(xin)部(bu)位流動,逐漸流人沖頭(tou)和下模之(zhi)間形成(cheng)的(de)(de)間隙,最終成(cheng)型橢圓(yuan)面(mian)和直(zhi)邊,形成(cheng)橢圓(yuan)形封(feng)頭(tou)。由于法蘭(lan)圓(yuan)環面(mian)在向心(xin)(xin)流動,致使法蘭(lan)圓(yuan)周方向的(de)(de)尺寸逐漸減小,這時相鄰部(bu)分的(de)(de)金屬相互作用(yong)(yong)就會產(chan)生環向的(de)(de)壓縮(suo)應力(li)σt。

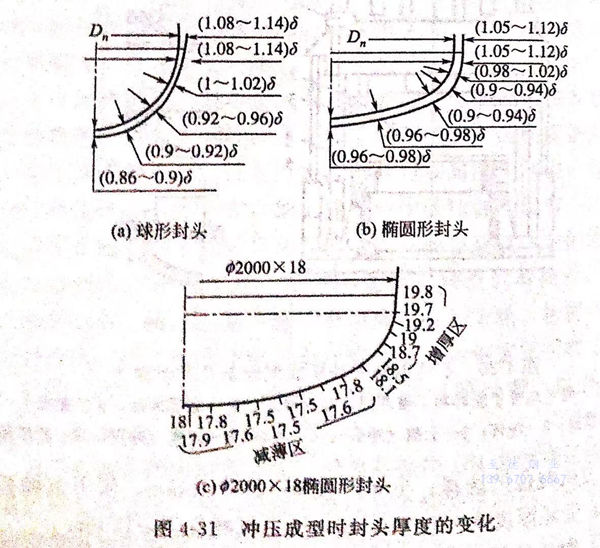

在沖壓過程中(zhong),坯料(liao)的徑向(xiang)拉伸(shen)是貫穿于成型過程的始終。而(er)環向(xiang)的變形則(ze)是隨(sui)著到中(zhong)心距離而(er)變化(hua),因而(er)使得工件(jian)(jian)的壁厚(hou)發生變化(hua),如圖(tu)4-31所示。至于工件(jian)(jian)是減薄還是增厚(hou),取決于σr和σt的比例關(guan)系。

2. 薄壁封(feng)頭沖壓

夾板(ban)成(cheng)(cheng)型法(fa),如圖4-32所(suo)示。該方(fang)法(fa)僅用(yong)于(yu)貴重金(jin)屬成(cheng)(cheng)型如鈦金(jin)屬成(cheng)(cheng)型。

3. 厚壁封頭的(de)沖壓(ya)

當毛坯直徑(Do)-沖頭直徑(Dm)<6壁厚(δ)時,該封(feng)(feng)頭就為厚壁封(feng)(feng)頭。

變形后邊(bian)緣會變得特(te)別厚,所以在成型過程中,通過下模圓角處的阻力也(ye)就(jiu)特(te)別大。

當(dang)封頭坯料直徑大(da)于沖壓機的(de)開擋(口),不可能進(jin)入沖壓機時,或(huo)成型所需的(de)沖壓力超(chao)過沖壓機能力時,就要(yao)考(kao)慮采用(yong)將(jiang)坯料分瓣的(de)方法,采用(yong)分瓣沖壓成型方法進(jin)行(xing)沖壓成型,成型后再經拼焊完成封頭制造。