浙江亞洲歐美色綜合一區二區在線:不銹鋼管生產廠家擠壓(ya)鋼管(guan)時注(zhu)意采用亞洲歐美色綜合一區二區在線:玻璃潤滑劑,在(zai)擠壓條件下(xia)應用的(de)玻(bo)璃潤(run)滑劑有天然硅(gui)酸鹽和(he)人(ren)造硅(gui)酸鹽。人(ren)造硅(gui)酸鹽是(shi)由石英(ying)砂和(he)氧化鋁、白(bai)堊、白(bai)云(yun)石、碳酸鈉、碳酸鉀、硼酸等各種材料一(yi)起(qi)熔(rong)煉而成的(de)多組(zu)分(fen)硅(gui)酸鹽玻(bo)璃。天然硅(gui)酸鹽大多數是(shi)晶態(tai)物質(zhi),而硅(gui)酸鹽玻(bo)璃則是(shi)非(fei)晶態(tai)的(de)。特(te)(te)殊成分(fen)的(de)硅(gui)酸鹽通過特(te)(te)定制度(du)下(xia)的(de)熱處理也能成為晶體組(zu)織。

所有硅酸鹽的基體組成都是二氧化硅,由SiO2在1730℃熔化溫度下得到石英玻璃。為了得到具有較低熔化溫度的玻璃,在二氧化硅中添加各種氧化物,如Na2O、K2O、CaO、B2O3、Al2O3等。對于潤滑劑而言,需要深入研究的是:與加工溫度相適應的玻璃的特殊成分以及如何滿足擠壓工藝對玻璃潤滑劑所提出的各種使用性能的要求。

硅(gui)酸鹽(yan)玻(bo)璃和許(xu)多天然硅(gui)酸鹽(yan)都要經過干燥(zao),并在(zai)專門的設備上進(jin)行(xing)磨碎和篩分才能作(zuo)為潤滑劑使用。

冶金爐(lu)渣(zha)(zha)和(he)燃(ran)料爐(lu)渣(zha)(zha)屬于人造(zao)硅(gui)(gui)酸(suan)鹽(yan)。顆粒狀(zhuang)的爐(lu)渣(zha)(zha)以及(ji)許多硅(gui)(gui)酸(suan)鹽(yan)都是(shi)各種產(chan)品生(sheng)產(chan)的殘(can)渣(zha)(zha)。使用(yong)時(shi)不(bu)需要進行磨(mo)碎,但是(shi)要經過干燥(zao)和(he)篩分,在必要時(shi)還要進行磁力分選。這是(shi)因為(wei)作為(wei)潤(run)滑劑(ji)使用(yong)的硅(gui)(gui)酸(suan)鹽(yan)玻璃,在成分中必須要清除有毒(du)的和(he)貴重的氧化物以及(ji)難熔物和(he)雜質。

當使(shi)用(yong)(yong)粉(fen)(fen)狀玻(bo)璃(li)(li)潤(run)滑劑時,在(zai)生產環境(jing)的(de)空(kong)氣里會散落(luo)有尖針狀或帶銳(rui)棱角的(de)細(xi)小顆粒粉(fen)(fen)塵,影(ying)響(xiang)到操作人員的(de)安全和健(jian)康。因此,不應使(shi)用(yong)(yong)顆粒小于(yu)0.1mm細(xi)的(de)玻(bo)璃(li)(li)粉(fen)(fen)。同(tong)樣,使(shi)用(yong)(yong)玻(bo)璃(li)(li)纖(xian)維材料(liao)不可(ke)避(bi)免地會導致(zhi)玻(bo)璃(li)(li)細(xi)針污染操作環境(jing),也應屬于(yu)不可(ke)使(shi)用(yong)(yong)的(de)潤(run)滑材料(liao)。

玻璃狀物質的主要特(te)點(dian)是,加(jia)熱時逐漸地從固態過渡到黏滯狀態和液體狀態,以及在不同(tong)的溫度(du)下其性質變化的連續性和可逆性。

對于玻璃而(er)言,其(qi)特性(xing)是兩個(ge)溫度點:

Tg - 玻璃從脆性狀態到高延性狀態的轉變溫度;

Tf - 玻璃的軟化溫度。在這個溫度以上,玻璃便獲得典型的流體性質。

對不同的玻璃而言,這些溫度是不同的,但在這些溫度下的黏度值都是相同的,且其值相當一致地等于108Pa·s和1012Pa·s左右。

Tg~Tf 溫度范圍內的大小取決于玻璃的化學成分,在幾十度到幾百度之間變化。Tg~Tf之間的區域為過渡區,在這個溫度區域內,玻璃處于塑性狀態。

玻(bo)(bo)璃(li)潤滑劑的(de)(de)主要物理性質是其黏度(du)。黏度(du)表(biao)示(shi)流體顯示(shi)出阻(zu)礙一部分(fen)(fen)相對于(yu)另一部分(fen)(fen)移(yi)動的(de)(de)能力(li)。玻(bo)(bo)璃(li)的(de)(de)黏度(du)決定了(le)玻(bo)(bo)璃(li)膜(mo)的(de)(de)厚(hou)度(du),以及這些玻(bo)(bo)璃(li)潤滑膜(mo)承受金屬變形時(shi)的(de)(de)負荷的(de)(de)能力(li)。

玻(bo)(bo)(bo)(bo)璃(li)(li)(li)黏(nian)度隨(sui)著(zhu)溫度的(de)變化(hua)確定了玻(bo)(bo)(bo)(bo)璃(li)(li)(li)的(de)“長度”。如(ru)果玻(bo)(bo)(bo)(bo)璃(li)(li)(li)的(de)黏(nian)度隨(sui)著(zhu)溫度的(de)變化(hua)而急劇地改變,稱(cheng)之為“短(duan)玻(bo)(bo)(bo)(bo)璃(li)(li)(li)”。如(ru)果玻(bo)(bo)(bo)(bo)璃(li)(li)(li)黏(nian)度隨(sui)溫度的(de)變化(hua)不很強烈,稱(cheng)之為“長玻(bo)(bo)(bo)(bo)璃(li)(li)(li)”。

玻(bo)璃(li)潤滑劑的(de)黏度(du)和軟化(hua)點(軟化(hua)溫度(du))可以根據其化(hua)學成分進行(xing)調整(zheng)。

玻璃(li)潤滑劑(ji)在(zai)高溫時的(de)(de)附著(zhu)性良好(hao),在(zai)擠壓制(zhi)品的(de)(de)表(biao)面上能(neng)形成一層(ceng)連續均(jun)勻的(de)(de)薄膜,使產品表(biao)面質量良好(hao)。作為擠壓潤滑劑(ji)使用(yong)的(de)(de)玻璃(li),一般(ban)都是呈顆粒狀的(de)(de)粉末或者是玻璃(li)粉末制(zhi)品。

除(chu)了對許多具有復雜的(de)(de)(de)化學成分的(de)(de)(de)玻(bo)(bo)璃(li)(li)潤滑劑需要進行(xing)專門的(de)(de)(de)生產之外,對大量使用的(de)(de)(de),擠壓溫度為(wei)1160~1250℃范圍的(de)(de)(de)材(cai)料(liao)的(de)(de)(de)擠壓,可(ke)采用普通的(de)(de)(de)窗玻(bo)(bo)璃(li)(li)來(lai)制作玻(bo)(bo)璃(li)(li)潤滑墊,以及(ji)作為(wei)芯(xin)棒用的(de)(de)(de)潤滑劑。

影響玻(bo)(bo)(bo)(bo)璃(li)(li)(li)潤(run)(run)滑(hua)劑(ji)(ji)(ji)性能的(de)(de)主(zhu)要因素是(shi)在擠(ji)(ji)(ji)壓(ya)溫度(du)(du)(du)下的(de)(de)黏(nian)度(du)(du)(du)。一般(ban)用作臥(wo)式擠(ji)(ji)(ji)壓(ya)機潤(run)(run)滑(hua)劑(ji)(ji)(ji)的(de)(de)玻(bo)(bo)(bo)(bo)璃(li)(li)(li)的(de)(de)黏(nian)度(du)(du)(du)值都在1~200Pa·s內;用于制(zhi)作擠(ji)(ji)(ji)壓(ya)模(mo)潤(run)(run)滑(hua)的(de)(de)玻(bo)(bo)(bo)(bo)璃(li)(li)(li)墊的(de)(de)玻(bo)(bo)(bo)(bo)璃(li)(li)(li)潤(run)(run)滑(hua)劑(ji)(ji)(ji)的(de)(de)黏(nian)度(du)(du)(du)應為(wei)60~100Pa·s;用于坯(pi)料(liao)外(wai)表(biao)面(mian)潤(run)(run)滑(hua)的(de)(de)玻(bo)(bo)(bo)(bo)璃(li)(li)(li)粉(fen)(fen)的(de)(de)黏(nian)度(du)(du)(du)范圍(wei)為(wei)10~25Pa·s;而用于坯(pi)料(liao)內表(biao)面(mian)潤(run)(run)滑(hua)的(de)(de)玻(bo)(bo)(bo)(bo)璃(li)(li)(li)粉(fen)(fen)和(he)用于擠(ji)(ji)(ji)壓(ya)芯棒的(de)(de)潤(run)(run)滑(hua)劑(ji)(ji)(ji)的(de)(de)玻(bo)(bo)(bo)(bo)璃(li)(li)(li)粉(fen)(fen)的(de)(de)黏(nian)度(du)(du)(du)為(wei)60~100Pa·s.實(shi)際上(shang)玻(bo)(bo)(bo)(bo)璃(li)(li)(li)潤(run)(run)滑(hua)劑(ji)(ji)(ji)的(de)(de)最佳黏(nian)度(du)(du)(du)值取(qu)決于許多因素,如(ru)變形金屬的(de)(de)強度(du)(du)(du)、坯(pi)料(liao)的(de)(de)加熱溫度(du)(du)(du)、擠(ji)(ji)(ji)壓(ya)比以及擠(ji)(ji)(ji)壓(ya)速(su)度(du)(du)(du)等參數。而玻(bo)(bo)(bo)(bo)璃(li)(li)(li)潤(run)(run)滑(hua)劑(ji)(ji)(ji)的(de)(de)潤(run)(run)滑(hua)效(xiao)果(guo)與(yu)擠(ji)(ji)(ji)壓(ya)工具的(de)(de)形狀(zhuang)(zhuang)(zhuang)、潤(run)(run)滑(hua)劑(ji)(ji)(ji)的(de)(de)施加方法、玻(bo)(bo)(bo)(bo)璃(li)(li)(li)墊的(de)(de)制(zhi)作和(he)形狀(zhuang)(zhuang)(zhuang),以及玻(bo)(bo)(bo)(bo)璃(li)(li)(li)粉(fen)(fen)的(de)(de)粒(li)度(du)(du)(du)、擠(ji)(ji)(ji)壓(ya)坯(pi)料(liao)表(biao)面(mian)的(de)(de)加工狀(zhuang)(zhuang)(zhuang)況等因素有關。

通常擠壓模和芯棒使用的玻璃潤滑劑,按其成分和性質區別于坯料外表面滾涂用的玻璃潤滑劑,其中首要的是具有較高的黏度,以便能在變形區內獲得薄而牢固的潤滑膜。例如,英國在擠壓不銹鋼管時,為了制造潤滑墊和芯棒用的玻璃潤滑劑,推薦采用窗玻璃,而為了坯料的滾涂則采用較易熔的玻璃。其組成成分為:40%~60% SiO2、5%~20% B2O3、5%~25% Al2O3+Fe2O3、10%~15%CaO+MgO、0.2%~1.0% Na20+K2O.

當擠壓溫度為(wei)800~1000℃時,作為(wei)擠壓潤滑劑(ji)可以采用硅酸硼成(cheng)分(fen)或帶有90%硼酐(gan)或45%的堿性氧化物的組合成(cheng)分(fen)。

當擠(ji)壓溫度(du)高于1000℃時,作為潤(run)滑劑(ji)使用的是含(han)(han)硼酐達20%和含(han)(han)有其(qi)他化合物成分的玻璃。

擠壓鎳(nie)基合金時,也普遍使用(yong)玻璃潤滑劑(ji),但其中不能含(han)有PbO和其他的有害(hai)的氧化物。

擠壓鉬合金時,擠壓溫度高達1500℃,此時,玻璃潤滑劑中的SiO2含量達到98%,其余的2%為添加劑。

為(wei)(wei)(wei)了使玻(bo)(bo)璃(li)(li)潤(run)(run)(run)滑(hua)(hua)(hua)劑(ji)(ji)(ji)能夠更加有(you)(you)效地用(yong)(yong)來防止坯料金屬氧化起(qi)到潤(run)(run)(run)滑(hua)(hua)(hua)劑(ji)(ji)(ji)和隔熱劑(ji)(ji)(ji)的(de)(de)(de)作用(yong)(yong),玻(bo)(bo)璃(li)(li)潤(run)(run)(run)滑(hua)(hua)(hua)劑(ji)(ji)(ji)的(de)(de)(de)粒(li)度(du)(du)(du)(du)(du)是一(yi)個重要(yao)的(de)(de)(de)參(can)數。因為(wei)(wei)(wei)要(yao)使玻(bo)(bo)璃(li)(li)潤(run)(run)(run)滑(hua)(hua)(hua)劑(ji)(ji)(ji)適應于作用(yong)(yong)的(de)(de)(de)時間,達到適當地熔融,除(chu)了有(you)(you)玻(bo)(bo)璃(li)(li)潤(run)(run)(run)滑(hua)(hua)(hua)劑(ji)(ji)(ji)的(de)(de)(de)黏(nian)度(du)(du)(du)(du)(du)作用(yong)(yong)之外,還(huan)必須有(you)(you)適當的(de)(de)(de)粒(li)度(du)(du)(du)(du)(du)配合。與某(mou)些其他的(de)(de)(de)潤(run)(run)(run)滑(hua)(hua)(hua)劑(ji)(ji)(ji)相(xiang)比(bi)較,玻(bo)(bo)璃(li)(li)潤(run)(run)(run)滑(hua)(hua)(hua)劑(ji)(ji)(ji)具有(you)(you)一(yi)定的(de)(de)(de)粒(li)度(du)(du)(du)(du)(du)可供選擇。一(yi)般認為(wei)(wei)(wei)玻(bo)(bo)璃(li)(li)潤(run)(run)(run)滑(hua)(hua)(hua)劑(ji)(ji)(ji)的(de)(de)(de)使用(yong)(yong)粒(li)度(du)(du)(du)(du)(du)在50~150目(mu)(0.104~0.282mm)范(fan)圍內(nei)。

玻(bo)璃潤(run)滑劑(ji)在高溫下具有良好的減磨性能,摩擦系數比(bi)較小(xiao),一般f=0.015~0.025,而一般的潤(run)滑劑(ji)f≥0.05。

玻璃潤滑劑的(de)線膨脹系(xi)數(shu)小于變形金(jin)屬(shu)的(de)熱(re)膨脹系(xi)數(shu),當(dang)需(xu)擠(ji)壓(ya)后水冷的(de)擠(ji)壓(ya)產品淬水冷卻時,內外表面(mian)的(de)玻璃潤滑劑很容易脫(tuo)落(luo)清除。這一點對(dui)于奧氏體(ti)不銹鋼管(guan)和型鋼產品的(de)熱(re)擠(ji)壓(ya)尤為重要。

玻璃潤(run)滑(hua)劑(ji)在高(gao)溫下具(ju)有(you)較低的導(dao)熱系數,其導(dao)熱系數一般為0.502~1.213W/(m·K),隔熱性能良(liang)好。因此,擠壓時減(jian)小了(le)加熱坯料(liao)的溫降和(he)工模具(ju)的溫升(sheng),提高(gao)了(le)擠壓工模具(ju)的使用壽命。

所(suo)有(you)擠壓的(de)(de)(de)鋼(gang)(gang)和(he)合金的(de)(de)(de)品種(zhong)各不相同,其寬闊的(de)(de)(de)加工溫度(du)范圍以及其他的(de)(de)(de)工藝因(yin)素,都(dou)需要深入地研究玻(bo)(bo)璃(li)(li)潤滑劑(ji),使其能(neng)夠(gou)滿足對玻(bo)(bo)璃(li)(li)潤滑劑(ji)提出的(de)(de)(de)一(yi)切要求(qiu)。因(yin)此(ci),尋找高合金及不銹鋼(gang)(gang)鋼(gang)(gang)管的(de)(de)(de)型鋼(gang)(gang)擠壓時(shi)所(suo)使用(yong)的(de)(de)(de)玻(bo)(bo)璃(li)(li)潤滑劑(ji),仍然(ran)是今后的(de)(de)(de)一(yi)個不容忽(hu)視(shi)的(de)(de)(de)課題。

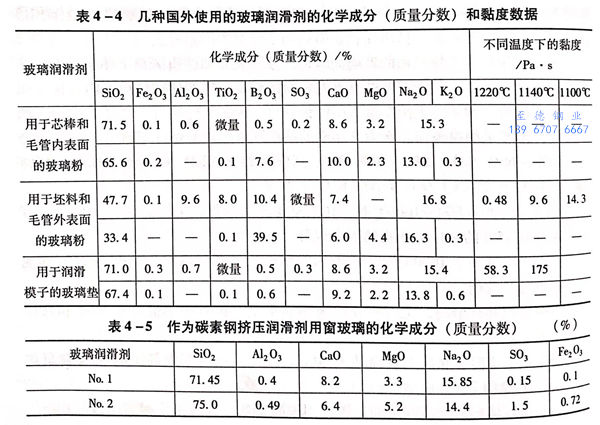

表4-4列出了幾種國外(wai)使(shi)用的玻(bo)璃(li)(li)潤(run)滑劑的化(hua)學成(cheng)分和(he)黏(nian)度值(zhi)。表4-5為擠壓碳素鋼管時,可(ke)以使(shi)用作(zuo)為潤(run)滑劑的窗玻(bo)璃(li)(li)的化(hua)學成(cheng)分。